DC Motors

17세기부터 전기를 실험적으로 사용하였지만 일반적으로 이용한 것은 19세기 후반부터였다. 이 시기에 직류 전동기가 발명되었으며 이 직류 전동기는 단순히 직류 전원을 일을 하는데 필요한 기계적 에너지로 변환시킨다. 보통 이 기계적 에너지는 Turing Torque와 같은 회전 형태로 발생된다. 직류 전동기는 전 산업 분야에 걸쳐 찾아 볼 수 있으며 승강기, 제지기, 압연기, 직물기, 기관차, 선박, 지하철 등등에 사용된다. 그러므로 직류 전동기는 때론 제조 설비의 핵심이라 할 수 있고, 문제가 발생되면 정비를 해야 한다.

다음 항부터 직류 전동기 자체 문제뿐만 아니라 직류 전동기를 제어하고 있는 제어 계통 문제점들을 찾아내기 위해 진동 분석(결과)을 어떻게 사용해야 하는 지에 대한 정보를 제공할 것이며, 직류 전동기의 구조와 운전 그리고 제어 계통을 간단한 용어로 설명한 다음 여러 문제점을 찾아내는 방법을 계속적으로 설명하겠다.

11.8.1 직류전동기의 구조와 운전 원리

DC Motor Construction and Operating Principles

직류 전동기는 2가지 주요 구성품으로 제작되어 있으며 하나는 End Bell, 브러쉬 및 계자극이 포함된 비회전 부분인 주 프레임이고, 나머지 하나는 전기자, 정류자 및 전기자 도체로 이루어진 전기자 축 장치이다. 그림 11-64에 이 두 장치 및 직류 전동기를 구성하고 있는 다른 기본 구성품이 함께 나타나 있다.

그림 11-64 일반적인 직류 전동기의 구조

11.8.1.1 주 프레임 (Main Frame)

주 프레임은 그림 11-64에 나타난 것처럼 계자극에 대한 자로(Magnetic Flux Path) 역할을 하는 원통 구조이며 그림 11-65에서 처럼 이 계자극은 프레임 내부에 볼트로 체결되어 있다. 프레임은 강철 라미네이션 혹은 강판을 말아 고리 형태로 용접하여 만든다. 자동차 시동용 전동기가 강판을 말아 용접하여 만든 것 중 하나이며, 일반적으로 전동기 지지대(다리)는 주 프레임의 구성품으로 간주되지만 End Bell의 구성품으로도 간주될 수 있다. End Bell에는 그림 11-64에서와 같이 전기자 축 베어링뿐만 아니라 브러쉬 홀더 지지대도 이에 속해 있다. 브러쉬 홀더(그림 11-67 참조)는 전동기의 정류자 측(전동기 구동측 반대)에 설치되어 있으며 정류자에 전류를 흐르게 하여 전기자가 회전할 수 있도록 한다.

주계자극은 주프레임 내부에 N, S극 쌍이 마주보게 장착되어 있으며(그림11-60 참조), 대개 1쌍에서 4쌍의 자극(즉 2~8극)이 설치된다. 교류 유도 전동기와는 달리 자극의 수는 전동기의 회전수와 무관하며 전동기의 물리적인 크기와 연관이 있다(직류 전동기의 회전수는 인가한 전압의 크기에 따라 변한다). 전동기가 커지면 계자극이 많아야 된다. 계자극은 얇은 강판 라미네이션을 쌓아 Pole Shoe 형태로 만든 후 그림 11-65에서와 같이 이 주위에 구리선(계자 코일)을 감아 만들며, 계자 코일에 에너지를 가하면(전류를 통하면) 계자극이 자화된다. 주계자 코일에는 직권, 분권, 복권 등이 있으며 이 들은 코일의 직경과 감은 횟수로 구별할 수 있다. 직권코일은 직경이 큰 코일이 조금 감겨 있고, 분권코일은 직경이 작은 코일이 많이 감겨져 있다. 반면 복권코일은 양 코일이 다 감겨져 있다. 직권 전동기는 광범위하게 속도를 변동시킬 수 있지만 부하에 민감하다(즉 부하가 증가하면 속도가 떨어지며 부하가 줄어들면 속도가 상승한다). 반면 분권 전동기는 부하 증가에 대해 속도 변동이 거의 없다(전동기의 토오크 영역내에서). 복권 전동기는 직권 및 분권 전동기 특징을 다 지니고 있어 더욱 더 일정 속도를 유지할 수 있고 또한 쉽게, 광범위하게 속도도 조정할 수 있는 장점이 있다. 직권 전동기는 부하가 상실되면 과속되어 전동기가 파괴될 수 있다.

그림 11-65 Pole Shoe와 계자 코일을 가지는 전형적인 라미네이션으로된 자극

정류자 브러쉬는 직류 전동기 정류자 End Bell에 있는 브러쉬 홀더 내에 장착(그림 11-64 참조)되어 있으며 각 계자극당 하나의 브러쉬 홀더가 설치되어 있다. 브러쉬 홀더는 전동기 케이싱과 전기적으로 격리되어 있으며 브러쉬는 정류자 주변에 정류자편과 잘 접촉되어 정류자가 회전될 수 있게 적절히 설치되어 있다. 브러쉬는 정류자편에 전기를 공급하며 정류자편은 전기자 도체에 전기를 공급하여 전기자 내에 연속적으로 변화하는 전류흐름이 생기게 한다. 이렇게 전류 흐름 방향이 바뀌면 전기자 내의 자계도 바뀌게 되어 전기자가 계자 코일 자극과의 상호 관계에 따라 회전되게 된다. 이 것을 정류라고 하며 이 정류 작용이 진행되는 동안 브러쉬가 순간적으로 동시에 두 개의 정류자편에 접촉되는 때가 많으며 이 때 유효 정류자편에 접속되어 있는 전기자 코일은 순간적으로 단락 상태가 되어 브러쉬와 정류자면 간에 불꽃을 발생시키게 한다. 보조극(Interpole)을 사용하여 주자극 사이의 자계를 감소시켜 불꽃 발생을 억제한다. 주자극 사이에 위치한 보조극이 그림 11-66에 나타나 있다. 보조극이 주자극 보다도 작다는 것에 주목하라. 대형 직류 전동기나 회전 방향 변경이 필요한 직류 전동기에는 보조극이 있어야 한다.

그림 11-66 주자극과 보조극을 나타내는 주 프레임

브러쉬는 주로 탄소나 흑연 탄소로 만들며 정류자면에 스프링으로 눌러 접촉시킨다(그림 11-67). 사용중 마멸됨에 따라 주기적으로 교체하기 위하여 브러쉬에 쉽게 접근할 수 있도록 되어있다. 브러쉬와 구리재질로 된 정류자편간의 접촉상태가 양호하면 매끈한 산화 구리 피막이 형성될 것이다. 그리고 좋은 운전상태에서는 이 산화구리 피막으로 인해 브러쉬와 정류자의 수명이 늘어날 것이다. 브러쉬의 누름 압력이 부적절하거나, 정류자면이 고르지 않거나, 또는 전동기 부하가 충분치 않으면 브러쉬와 정류자가 과도하게 마멸되며 불꽃이 발생되고 탄소 가루가 발생될 것이다(즉 직류 발전기의 부하가 적으면 브러쉬 마멸로 생긴 탄소 퇴적물(가루)을 연속적으로 제거하지 못한다). 이런 상태가 되면 전동기 성능과 수명이 저하될 것이다.

그림 11-67 전형적인 브러쉬와 브러쉬 홀더

11.8.1.2 電機子 裝置 (Armature Assembly)

그림 11-68은 회전자 축, 정류자, 전기자 적층, 도체 권선, 베어링 및 냉각 Fan으로 이루어진 전기자 장치이다. 전기자 적층은 그림 11-67과 같이 끝부위에 여러 개의 슬롯 및 Teeth가 있는 얇은 강철이나 찍어낸 강철판으로 만들며 슬롯내에는 도체 권선이 삽입된다. 전기자 슬롯 수와 Teeth수는 같다. 전기자 슬롯수와 정류자편수는 언제나 정수배(1, 2, 3 등)이다. 예를 들어 어느 전동기의 전기자 슬롯수가 39개고 정류자편 수가 117개(이 경우 3배)가 될 수 있다.

정류자는 그림 11-70에서와 같이 많은 쐐기 모양의 구리편을 원형으로 조립하여 만든 것이며 마이카 조각으로 각 정류자편(혹은 막대)과 인접편 그리고 Clamping Ring과를 전기적으로 절연시키고 있다. 정류자 장치는 전기자와 아주 작은 공간을 두고 가까이(하지만 닿지는 않음) 장착되어 있으며 각 정류자편의 전기자 끝부위에서 전기자 코일(권선)이 감기기 시작하고 또 끝나는 정류자 Riser 부위이다. 브러쉬 및 정류자편을 통해 전기자 도체 권선에 전류가 흐르면 이 도체 권선이 실제 전동기에서 일을 하는 부분이 된다(그림 11-68 참조). 이런 경로를 통해 전류가 흘러 전기자내에 회전력의 원천인 자계를 형성시킨다. 코일은 구리선이나 구리 Bar로 제작할 수 있다.

그림 11-68 전형적인 전기자

각 Riser에는 코일이 하나 이상 접속되어 있을 것이며, 각 코일은 Riser에서 감기기 시작하여 전기자 슬롯을 거쳐 지난 다음 역으로 둥글게 굽혀져 다른 전기자 슬롯을 통해 되돌아와 다른 Riser에 접속된다. 각 코일이 연결된 Riser와 슬롯이 전기자 주위에 연속되게 설치되어 있기 때문에 코일에 의해 발생된 자계에 의해 회전이 가능하다.

정류자와 전기자 사이 부분을 코일 헤드라고 부르며(그림 11-68참조), 전기자 양끝에 각각 코일 헤드가 있다. 전기자 도체로 동선을 사용한 경우(딱딱한 도체 Bar 사용에 비교할 때) 전기자 코일 헤드를 유리섬유 강화 테이프로 감싸거나 또는 코일을 지지해 주는 기계적 장치(즉 지지 Ring)를 설치하는 것이 특히 중요하다. 이 것은 동선으로 된 코일 헤드 부분이 회전시 무게 불평형으로 인한 원심력에 의해 변형되는 것을 방지하기 위해서이다.

그림 11-69 전형적인 전기자 적층

그림 11-70 전형적인 정류자

11.8.1.3 直流 電動機의 運轉 原理 (DC Motor Operating Principles)

그림 11-71은 한 쌍의 정류자편과 계자 코일용으로 영구 자석이 설치되어 있는 단권 직류 전동기이다. 정류자를 통해 브러쉬와 전기자 코일에 전류가 흐르면 전기자는 자화된다. 자화된 전기자의 극성은 전기자의 정류자편 위치에 따라 바뀐다. 즉 전기자가 회전함에 따라 N, S극이 교대로 바뀌게 된다. 이에 따라 계자극의 자계에 의해 전기자의 일부분은 잡아 당겨지고 일부는 밀려서 회전하게 된다. 만일 전기자 극성이 교번적으로 바뀌지 않는다면 회전하지 못할 것이다. 전기자의 S극이 N계자극 중간 부위를 지날 때 전류 방향이 바뀌며, 이 때 전기자의 S극이 N극이 되어 N 계자극에 의해 반발된다. 전기자는 또 다시 반회전을 하게 되어 전기자의 극성 반전이 계속된다. 이와 같은 이유로 전류가 차단될 때까지 전기자는 회전한다.

그림 11-71에서 1의 상태는 전기자 S극이 N 계자극에 끌리고 S 계자극에 밀려 있는 상태를 나타낸 것이다. 2의 상태는 전기자와 정류자가 계속 회전함에 따라 코일에 흐르는 전류 방향이 바뀐 것과 전기자 극성이 S극은 N극으로, N극은 S극으로 바뀐 것을 보여주고 있다. 계속해서 극성이 바뀜에 따라 회전은 계속되게 된다. 직류 전동기의 회전 속도는 전기자나 계자의 전압을 조정하든지 혹은 전기자나 계자 둘 다의 전압을 변경시켜 변화시킬 수 있다. 전동기에 인가하는 직류 전압의 극성을 바꾸면 회전 방향이 바뀐다.

그림 11-71 단권 직류 전동기의 운전

11.8.1.4 直流 電源 發生 (DC Power Generation)

직류 전동기 초기 개발시 증기 구동 직류 발전기나 Battery로 직류 전원을 공급하였으나 점차적으로 교류가 많이 사용되게 됨에 따라 직류 전원공급원의 수요뿐만 아니라 직류 전기에 대한 수요도 점차적으로 줄어들게 되었다. 직류 전원 공급원이 줄어들게 되자 많은 산업 현장에서는 교류 전동기와 직결된 직류 발전기(MG sets)를 사용하거나 혹은 SCR(Silicon Controlled Rectifier) 회로를 사용하여 자체적으로 직류 전원을 생산하게 되었다.

오늘날 대부분 산업용 직류 전원은 SCR을 사용하여 만들어 낸다. SCR회로 는 AC전원을 DC전원으로 바꿀 수 있는 단순한 정지형 전자 회로이며 MG sets와 비교해 볼 때 움직이는 부분이 없어 상대적으로 유지 관리가 쉽다는 뚜렷한 장점이 있다. 3개의 SCR을 사용하면 반파 직류 전원이 만들어지며 6개의 SCR을 사용하면 전파 직류 전원이 만들어진다 (그림 11-72 참조). 한국과 미국 내에서는 60 ㎐ 주파수의 AC 전원을 이용할 수 있다. 3상 전원은 그림 11-72와 같이 각각 120˚ 상차각의 3개의 정형파를 가지고 있다. 3개의 SCR로 3상 전원을 반파 정류하면 단지 (+)부분 파형만 남는다 (그림 11-72 참조). 이것은 직선형인 직류 전류 파형과 유사한 파형이 포함된 전류를 흘리게 한다. 반파 정류된 직류 전류에는 3×60 ㎐(3600 cpm), 즉 180 ㎐(10,800 cpm)과 같은 비율의 맥동이 발생한다. 이와 같은 주파수 (10,800 cpm)는 반파 정류회로의 SCR 점호율(혹은 SCR 주파수)로서 진동 측정기를 사용하여 알 수 있다. 6개의 SCR을 사용한 전파 정류회로에서는 6×60 ㎐(3600 cpm), 즉 360 ㎐(21,600 cpm) 점호율(Firing Rate)이 발생되어 그림 11-72에서와 같이 60˚ 위상이 빠른 맥동파가 발생된다. 전파 정류는 AC 파형의 (-)부분을 정류하여 (+) 파형으로 바꾸어 주며 파형이 작아 순수한 DC의 직선 파형과 유사한 파형을 발생한다. 그림 11-73에는 단순한 반파 정류 직류 전동기 회로가 그리고 그림 11-74에는 6개의 SCR을 사용한 전파 회로 보기가 있다. 이 두 시스템은 AC 전원을 DC 전원으로 변환시켜 직류 전동기의 속도를 적절하게 잘 제어하기 위함이다. 이런 시스템의 부품들이 고장나면 DC 파형과 전동기의 회전 상태 규칙성에 혼란이 초래될 것이고 이렇게 되면 전동기에는 감지가 될 만큼 진동이 발생될 것이다. 그림 11-74에서 이런 이상 상태를 알 수 있는 중요 요소로 각 SCR이 3600 cpm(60 ㎐) 주파수로 점호되어야 하고 또한 각 점호 카드가 점호율의 1/3과 같게 각 AC 위상에 동기를 맞추어야 한다는 것을 알고 있어야 한다는 것이다. 그러므로 SCR이 6개인 경우에는 6×3600 cpm 즉 21,600 cpm이, 3개인 경우에는 3×3600 cpm 즉 10,800 cpm의 점호율이 될 것이다. 6개의 SCR과 3개의 점호 회로로 구성되어 있는 그림 11-74에서 1상이 상실되거나 점호 카드 하나가 고장나면 점호율의 1/3(1/3×21,600 cpm = 7200 cpm)이 줄어들거나 혹은 2개의 SCR(2×3600=7200 cpm)이 손실된 것과 같아 질 것이다. 그림 11-74에서 1개의 SCR이 손실되면 3600 cpm만큼의 점호율이 줄어들 것이다. 다음 항인 진동 분석을 통한 직류 전동기 문제점 진단에서 추가 설명이 있을 것이다.

그림 11-72 전기적인 파형틀

그림 11-73 전형적인 반파 정류회로로 점호 카드당 1개의 SCR씩 3개의 SCR이 장착된 직류발전기 제어도

그림 11-74 전파 정류회로로 점호 카드당 2개의 SCR씩 총 6개의 SCR이 장착된 직류 발전기 제어도

11.8.2 진동분석을 통한 직류전동기와 제어계통의 문제점 검출

DC Motor and Control Problems Detectable Using Vibration Analysis

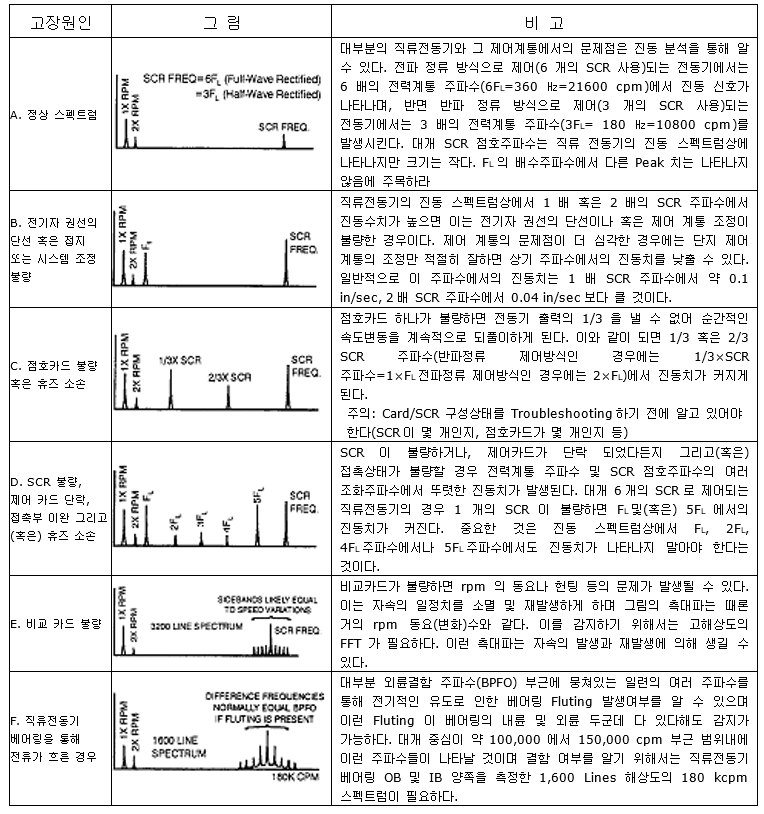

그림 11-75에 진동신호의 분석을 통해 알 수 있는 몇 가지 간단한 직류 전동기와 그 제어 계통에서의 문제점을 나타내었다. SCR로 제어되는 직류 전동기의 진동은 SCR 회로 그 자체의 문제점에 극히 민감하다는 것을 아는 것이 직류 전동기 문제점 진단에서는 무엇보다도 중요하다. 그러므로 이 진단 설명 대부분을 전동기 운전에 영향을 끼치는 제어 계통 문제점에 대해 집중할 것이다. 다음에 계속될 진단 부분에서는 속도 스펙트럼 사용을 가정하였다. 하지만 만일 가속도와 같은 다른 변수가 어떻게 주파수에 따라 변화되는지를 고려한다면 이와 동일한 많은 진단 기술에 적용할 수 있을 것이다.

11.8.2.1 분명한 問題點이 없는 直流 電動機의 定常 振動 스펙트럼 (Normal Spectrum for a DC Motor with No Apparent Problems)

직류 전동기나 그 제어 계통에서의 문제점을 감지하기 위한 첫 번째 단계는 문제점이 없는 전동기의 정상 상태에서의 진동 스펙트럼을 먼저 알아야 한다. 전원 장치가 SCR 시스템으로 되어있는 직류 전동기의 경우 그림 11-75A에 나타난 진동 스펙트럼처럼 SCR 주파수 크기가 0.05 in/sec peak 정도의 크기를 가지고 있다면 정상 상태로 간주된다. 이 주파수에서 “경보 1” 정도의 크기는 0.1 in/sec peak로 설정할 수 있을 것이다(25 HP 용량에서부터 800 HP까지의 직류 전동기를 일괄하여 통계한 분석을 근거로 함). 물론 베어링 종류와 전동기의 운전속도가 이 경보치에 영향을 미칠 수 있기 때문에 특정 설비에서의 가장 적절한 경보치는 이 SCR 주파수에서의 평균 경보값 (X)과 표준편차(σ)를 계산한 다음에 계산할 수 있다. 대개 약 X+3σ(3배의 표준편차+평균치)을 “경보 1″의 값으로 설정하고 “경보 2″의 값으로는 “경보 1″의 값보다 약50% 높게 설정한다. 물론 직류 전동기를 유사한 용량, 부하, 회전 속도, 설치 방법 등으로 분류해 “가족”을 만들어 그룹화 시키는 것이 필요하다. 그래도 매우 높거나 낮은 값은 표준편차에서 제외시켜야 하며 만일 제외시키지 않으면 계산시 중대한 에러가 포함되어 모든 경보값에 대한 경보치 계산에서뿐만 아니라 경보 1(Warning)의 값을 명기할 때와 그리고 경보 2(Fault)에서 Narrowband Envelope 경보값 설정에서도 설정값이 잘못될 수 있다.

물론 SCR 주파수의 이상적인 크기를 정확히 결정할 수는 없다. 6개의 SCR을 사용한 전파 정류회로의 경우 SCR 주파수는 전력계통 주파수(FL)의 6배이거나 혹은 6×3600 cpm(60 ㎐) = 21,600 cpm(360 ㎐)이며 여기서 = 3600 cpm 혹은 60 ㎐이다. 3개의 SCR을 사용한 반파 정류회로의 경우 SCR 주파수는 3배의 , 또는 3×3600 cpm (60 ㎐) = 10,800 cpm(180 ㎐)과 같다. 그림 11-76에 전파 정류회로(6개의 SCR) 전원 장치가 되어 있는 직류 전동기의 전형적인 정상상태 진동 스펙트럼이 나타나 있으며 21,600 cpm에서의 SCR 점호 주파수 크기가 0.08 in/sec임에 주목하라(도표의 오른쪽에 있음). 2배의 SCR 주파수(3개의 SCR의 경우 21,600 cpm, 6개의 SCR의 경우 43,200 cpm)에서도 어떤 크기가 나타날 것이지만 매우 작을 것이다(대부분 0.01~0.02 in/sec 보다 작을 것임). 이 2×SCR 주파수에서 진동 스펙트럼의 최대값이 때로 발생한다면 이는 문제가 있다는 것을 나타내는 것이다. 1× 및 2×RPM에서의 진폭은 전동기 적용(구동기계)에 따라 다르지만 진동 크기가 정상인 기계적인 원인에 의한 것이며, SCR이나 직류 전동기 쪽의 문제는 아니나 전기자 도체를 코일로 사용한 경우 질량불평형에 의한 코일 Head 부위의 변형에 의해 발생할 수도 있다.

그림 11-75 직류 전동기와 그 제어계통의 도해 진동 진단표

그림 11-76 허용되는 SCR 주파수 진폭을 가지는 정상적인 SCR 회로 스펙트럼

11.8.2.2 電機子 導體切損, 接地 問題 혹은 制御系統의 調整不良 (Broken Armature Windings, Grounding Problems or faulty System Tuning)

그림 11-75B 스펙트럼 형상은 전기자 도체가 끊어진 경우나 접지계통 문제, 혹은 제어 계통의 Tuning 불량 등에 의해 나타나는 전형적인 형상이다. 제어 계통의 Tuning 불량시 SCR 맥동율이 이상해져 정류된 파형에 약간의 상차가 발생한다(즉, 6개의 SCR을 사용한 전파 정류의 경우 상차가 60˚가 아닌 다른 각이 될 것이며 3개의 SCR을 사용한 반파 정류의 경우는 120˚가 아닌 다른 각이 될 것이다). 단지 SCR Gate 구동 회로 이득조정만으로도 제어 계통 Tuning 문제점을 대부분 해결할 수 있다. 1×SCR 주파수 크기가 0.1 in/sec보다 클 경우는 문제가 있는 경우이며, 0.15 in/sec를 넘을 경우는 대부분 조치가 필요한 심각한 경우이다. 0.1 in/sec나 0.15 in/sec의 수치는 단지 진동치가 이 만큼 넘었다는 것을 아는 가이드 수치 역할만 할뿐이다(경보치는 앞 항에서 이야기한 것과 같이 임의의 값을 설정하지 말고 만족스러운 값을 명기해야 한다). 실제 SCR 주파수 진동치 크기는 SCR 회로나 전동기 무게, 베어링 종류 등에 의해서 크게 변한다. 이런 기기에 대해 수긍할 만한 설정치를 결정하기 위해서는 그런 종류의 여러 기기에 대해 만족스러운 분석을 실시하여 얻는 것이 가장 좋을 것이다.

만일 SCR Gate 구동 회로의 이득을 조정해도 문제가 해결되지 않는다면 계자 권선의 단선이나 회로 접지 계통의 문제점 등이 원인일 것이며 이런 경우에는 SCR 회로나 혹은 전동기 자체에 문제점이 있을 것이다. 가능한 모든 방법을 동원해서라도 어떤 것이 문제점인지를 찾아내어 적절치 못하고 쓸모 없는 정비를 하지 않도록 한다.

그림 11-77A와 11-77B는 3개의 SCR 및 6개의 SCR을 사용한 회로에서 시스템 튜닝에 문제점이 있을 경우 나타나는 각 진동 스펙트럼 형상이며 여기서 진동치의 크기가 0.1 in/sec를 넘는다는 것에 주목하라. 시스템을 튜닝해도 진동치가 0.1 in/sec이하로 눈에 띨 만큼 감소되지 않으면 다른 문제점이 있는 것으로서 전동기 권선 계통이나 접지 계통을 점검해 보는 것이 필요하다. 어떤 경우 SCR 회로 자체의 Filtering 장치가 취약해 원래부터 SCR 주파수에서의 진동치 크기가 매우 높을 수 있다.

그림 11-77A Tuning이 불량한 반파 정류원 직류 시스템의 FFT 스펙트럼

그림 11-77B Tuning이 불량한 전파 정류된 직류 시스템의 FFT 스펙트럼.

11.8.2.3 點狐 카드 불량 및 휴즈 斷線 (Faulty Firing Card or Blown Fuse)

SCR의 점호 카드가 나빠 점호가 되지 않거나 휴즈가 단락된 경우, 혹은 아크 발생이나 회로 접속 이완 등을 야기 시키는 부식된 표면을 통한 휴즈 Holder의 불완전한 접속 등일 경우 점호중 1/3 전력이 손실된다. 이렇게 되면 그림 11-75C에서와 같이 1/3 및 2/3 SCR 주파수에서의 최고 진동치 크기 변화와 전동기의 순간적인 속도 변동이 반복될 것이다.

이럴 경우 휴즈나 혹은 점호 카드를 교체하여 조치할 수 있다. 그림11-78A와 11-78B는 점호카드 접속부가 느슨해져 위와 같은 문제가 있었던 전파정류 설비의 직류 전동기 수리 전․후 진동 스펙트럼 형상이며, 여기서 SCR 점호율이 21,600 cpm임에 주목하라. 이 파형에서의 문제점은 점호 카드 동작이 양호하고 상태가 좋은 직류 전동기에서는 나타나지 않는 7,200 cpm(2FL) 및 14,400 cpm(4FL) 주파수에서 진동 피크값이 뚜렷이 나타난다는 것이다(2FL 주파수는 전파 정류 설비에서의 1/3 SCR 주파수와 일치하고 4FL 주파수는 2/3 SCR 주파수와 일치한다). 만일 이 설비가 3개의 SCR을 사용한 회로라면 1/3 SCR 주파수 및 2/3 SCR 주파수는 각 각 3600 cpm 및 7200 cpm이 될 것이다. 그림 11-78B에서 점호 카드 정비후에는 1/3 SCR 및 2/3 SCR 주파수에서의 진동값이 없어졌음에 주목해야 한다. 바꾸어 말하면 매 사이클마다 하나의 상에 점호를 하지 못하면 1/3 SCR 및 2/3 SCR 주파수에서 두 진동값이 과도하게 나타날 것이므로 직류 전동기 진동 스펙트럼 분석시 둘 중 어느 주파수에서의 진동값도 나타나지 않아야 한다.

그림 11-78A 점호카드 접속부가 풀린 6 SCR 회로의 FFT 스펙트럼

그림 11-78B 점호카드 접속부를 교체한후 6 SCR 회로의 FFT 스펙트럼

11.8.2.4 SCR 불량, 制御 카드 短絡, 接續部 弛緩 및 휴즈 斷線 (Faulty SCR, Shorted Card, Loose Connections and/or Blown fuse)

그림 11-75D의 경우는 SCR 불량이나 제어 카드 단락 그리고 휴즈 단선 등일 경우 특징적으로 나타나는 스펙트럼 형상으로 SCR 주파수와 전력계통 주파수와 그 조화 주파수(즉, FL , 2FL , 3FL , 4FL , 5FL)에서 Peak치가 나타난다는 것에 주목하라. 이런 FL의 배(수)주파수는 정상 크기 보다 큰, 하나 내지 2개 정도의 Peak값을 가지고 있다. 여기서 중요한 점은 직류 전동기 분석 스펙트럼에서 그 전동기가 SCR 3개 회로이든 6개 SCR 회로이든지 간에 FL, 2FL , 4FL 혹은 5FL 주파수에서의 Peak 값이 눈에 띌 정도의 크기는 되지 않아야 한다. 이 주파수에서의 정상 크기는 대략 0.005 in/sec 정도 될 것이며, 이 때 FL에서 5FL 범위내에서의 Alarm 1의 크기는 0.01 혹은 0.02 in/sec 정도면 된다(3FL은 단지 3개의 SCR을 사용한 반파 정류회로일 경우만 적용한다). 오실로스코프를 사용하면 SCR 계통의 다른 여러 문제점뿐만 아니라 위와 같은 문제점을 확인할 수 있다.

휴즈가 단선되지는 않았지만 마멸, 부식, 접촉 불량 혹은 휴즈 설비 소손 등의 원인으로 단지 휴즈가 순간적인 접촉 반복 상태로 유지되어 있었던 경우도 있었으며 그림 11-79A와 그림 11-79B의 스펙트럼 파형은 6개의 SCR을 사용한 직류 전동기에 있어서 휴즈 단선과 제어 카드 불량이라는 복합적 문제가 있었던 설비의 고장 전․후 파형이다. 정비하기 전 FL(3,600 cpm) 및 5FL (18,000 cpm)에서의 Peak 값이 각각 0.071 in/sec 및 0.073 in/sec이었다는 점에 특히 주목하라.

이 두 주파수가 그림 11-75D와 관련된 문제점들이 발생했을 때 가장 영향을 많이 받은 두 Peak 값일 것이다. 정비 후(그림 11-79B) FL부터 5FL까지의 모든 Peak 값이 감소되었음에 주목하라.

그림 11-79A 6 SCR로 제어되는 회로도에서 범용 합산 증폭 카드 단락 및 휴즈가 단선된 경우의 FFT스펙트럼

그림 11-79B 6 SCR로 제어되는 회로도에서 단락된 범용합산 증폭카드 및 단선된 휴즈를 교체한 후의 FFT 스펙트럼

11.8.2.5 比較回路 카드의 故障 (Faulty Comparitor Card)

비교회로 카드는 전동기에 장착된 타코메타와 정전압원과의 전압차를 연속적으로 감시하여 직류 전동기의 회전수를 제어하는 데 사용된다(그림 11-73에 예시). 비교회로 카드가 고장나면 속도제어 계통이 이상해져 속도가 동요되거나 헌팅할 것이다. 이렇게 되면 그림 11-75D와 같이 매우 근접한 측대파 Peak 값을 갖는 전형적인 SCR 주파수가 나타날 것이며 따라서 근접한 Peak 값을 구별하여 문제점을 찾기 위해서는 고해상도의 스펙트럼이 필요하다.

이 Peak값들은 rpm 동요수와 같지만 전자계의 발생 및 재발생에 의해서도 영향을 받을 수 있다. 물론 1×RPM Peak값이나 SCR 점호 주파수를 실시간 관측해도 동요 상태를 알 수 있다. SCR 주파수 부근에 있는 이런 측대파 주파수를 나타내려면 상태를 감시하고자 하는 각 직류 전동기 베어링에 대한 3200 Line(해상도)의 FFT가 필요하다. 속도 감지기(타코메타) 근방에 자석을 두면 타코메타 자계의 혼란으로 인해 전동기에 심한 속도 변동이 초래되므로 유의하여야 한다.

그림 11-80A 및 11-80B는 3개의 SCR를 사용한 반파 정류회로에서 비교회로 카드가 고장난 경우의 수리 전․후 스펙트럼 형상이다. 그림 11-80A에서 SCR 주파수 부근에 있는 모든 37.5 cpm 주파수가 동일 주파수의 전동기 속도 동요가 있다는 것을 나타내고 있음을 알아야 한다. 이 값은 비교회로 카드를 교체하기전 이 전동기의 실제 속도 동요값과 거의 일치하고 있었다. SCR 주파수 근접 주위에 있는 모든 측대파 값이 비교회로 카드를 교체한 후에 없어졌음에 주목하라. 상태를 감시하고자 하는 각 직류 전동기에 대해 상기와 같은 문제점(특히 각 전동기 베어링의 수평 방향 진동 문제점)을 찾기 위해서는 최소한 최대 주파수 24,000 cpm(400 ㎐)범위까지 표시된 고해상도 (3200 Line) FFT 스펙트럼 파형이 있어야 한다. 그렇지 않고 일반적인 400이나 800 Line 해상도의 스펙트럼 파형으로 이런 비교회로 카드 문제점을 찾는다는 것은 거의 불가능하다.

그림 11-80A 3 SCR로 제어되는 회로도에서 비교카드가 불량한 경우의 FFT 스펙트럼

그림 11-80B 3 SCR로 제어되는 회로도에서 불량 비교카드를 교체한 후의 FFT 스펙트럼

11.8.2.6 直流 電動機 베어링에의 電流 흐름 (Electrical Current Passage Thru DC Motor Bearings)

전기적 원인에 의한 흠(즉, 베어링 내․외륜상의 파상 무늬 발생)은 특히 구름베어링이 설치되어 있는 직류 전동기의 고질적인 문제점으로, 이런 흠은 베어링을 통해 회전자 축과 대지간에 발생하고 있는 미세한 방전에 의해 발생된다. 이런 방전 현상의 3가지 가장 확실한 원인 가능성으로 고체 전하, 축전류에 의한 자계 유도, 축과 대지간의 정전 결합(용량성 결합) 등이다.

이것에 의해 결함이 발생되면 대개 그림 11-75F와 같이 중심 주파수가 100,000 cpm에서 150,000 cpm사이에 있고 외륜 결함 주파수 (BPFO)를 측대파로 갖는 파형이 연속으로 발생할 것이다. 장기간에 걸친 주기적인 진동 조사에 의하면 이것은 연속된 주파수이며, 높은 주파수 속도 스펙트럼 형상으로, 한 주파수에서 다음 주파수까지의 거리가 그 베어링의 외륜 결함 주파수(BPFO)와 같은 범위(영역) 내에서 갑자기 생길 것이다. 아직 베어링에서의 전기적 흠 발생이 확인되지 않은 상태에서 왜 100,000에서 150,000 cpm이내에 이런 주파수가 몰려 있는 것처럼 보이는 것일까? 그러나 내 외륜의 흠에 의한 이런 BPFO의 차 주파수가 베어링이나 주변 구조물의 고유 진동수를 여기 시킬지 모른다는 것이 사전 증거인 듯 하다. 전송 주파수 그 자체의 근원이 무엇이든지 간에 어떤 경우에서도 위와 같은 그런 BPFO의 차 주파수가 이런 고주파수 구역에서 발생되지 말아야 한다는 것이 중요하다. 그림 11-81은 직류 전동기 구름 베어링에 전식 현상이 발생하였음을 나타내는 2 종류의 스펙트럼 파형이다. 그림 11-81A는 속도 스펙트럼으로 여기에서 베어링 외륜(BPFO)의 차 주파수가 확실히 100,000~150,000 cpm 주파수 사이에 존재하고 있음을 알 수 있으며, 또한 낮은 스펙트럼 영역에서 1×BPFO, 2×BPFO, 3×BPFO 등등의 주파수 크기가 작다는 것을 알아야 한다. 그림 11-81B는 동일 베어링에서의 Spike Energy (g/SE) 스펙트럼 파형이며 여기에 분명히 BPFO 주파수가 존재하고 있음이 나타나 있다. 하지만 Spike Energy 스펙트럼 파형에 있는 BPFO 및 조화 주파수 파형이 계산상 존재가 예상되는 낮은 주파수 구역에 존재(이것은 Spike Energy 스펙트럼 파형의 특징으로 일부러 낮은 주파수원을 Filtering하고 높은 주파수원을 통과시키며 전송주파수도 Filtering하여 차 주파수가 표시되게 한다)하고 있음을 알 수 있다.

그림 11-81 베어링을 통해 흐른 전류로 말미암아 베어링 외륜에 흠이 생긴 직류 전동기의 외측베어링 부위에서 수집한 속도 및 Spike 에너지 스펙트럼 비교도

또 다시 이와 같은 심각하고 일반적인 전식에 의한 흠 문제가 상태감시 작업중 검출되면 본 직류 전동기의 내 외측 베어링에서 최소한 180,000 cpm(3000 ㎐) 정도의 고주파수 데이터를 수집해야 한다. 또한 이와 같은 주파수에서 베어링 측대파 주파수를 확인하기 위해서는 해상도가 800 FFT Line은 되어야 한다(전식 흠이 없는 전동기의 경우 이런 고주파 구역에서의 베어링 결함에 의한 측대파 주파수가 발생해서는 안된다는 것을 명심하라).

전기적으로 비도전성인 슬리브를 베어링과 베어링 하우징 사이에 설치하거나 혹은 축 접지 브러쉬 설치 등의 조치로 베어링을 절연시켜 이런 류의 베어링 손상을 방지하거나 손상 발생을 지연시킬 수 있다. 하지만 이런 조치는 접지 브러쉬가 실제 마멸되기 때문에 주의 깊은 감시가 필요하다(또한 비도전성 슬리브를 사용하는 것도 때론 일회용 조치로 간주된다).

11.8.3 분석적으로 입증되지 않은 직류전동기와 제어계통의 진단기법

Developing Diagnostic Techniques on DC Motors and Controls not yet Formally Proven

현재에도 직류 전동기와 그 제어 계통의 문제점 검출 수준은 여전히 초보적인 단계이다. 진동 해석을 통해 더 많은 조건들이 문제점 검출 수단으로 신뢰성이 있다고 증명된 후에는 이 조건들을 그림 11-75 진단 차트에 추가할 수 있을 것이다. 그런 조건중 몇 가지는 다음과 같다.

(1) 권선형 전기자 코일 헤드 부위를 지지하지 않거나 감싸지 않아 생긴 불평형 – 이런 상태가 되면 정류자 엔드 코일 헤드가 변형되므로 1×RPM에서의 불평형 원인이 된다. 오늘날 대부분 직류 전동기의 엔드 코일 헤드 부위를 유리 섬유 강화 테이프로 지지하거나 감싼다. 하지만 여전히 위와 같은 문제점이 발생될 수 있기 때문에 그 발생 가능성을 알고 있어야 한다.

(2) 전기자 Teeth 전동기 회전수(Tooth Passing 주파수)와 일치하는 주파수 발생 – 이것은 아마 계자극이 느슨해져 있기 때문인지도 모른다. 많은 직류 전동기의 계자극은 주 프레임에 볼트로 고정되어 있다는 것을 알아야 한다. 장기간에 걸친 늘어남이나 온도 변화 등에 의해 이 볼트 부위가 느슨해 질 수 있으며 이렇게 되면 회전자 Tooth Passing 주파수가 발생된다(교류 전동기의 경우 회전자 도체 Passing 주파수와 유사함). 대개 이완된 볼트를 조이는 것만으로도 이 현상을 조치할 수 있으며 만일 볼트가 너무 느슨해져 있다든지 계자극과 전기자가 서로 접촉된다든지 하면 큰 사고가 발생할 수도 있다.

(3) 브러쉬 마멸 – 브러쉬가 마멸되면 1×RPM 및 정류자 세그먼트수 rpm (소위 정류자 세그먼트 통과 주파수라 부름)에서 진동이 증가될 가능성이 있다. 미리 수집한 자료로 이런 상황이 예측된다 할지라도 확실히 하기 위해서는 브러쉬 쪽의 문제점이라는 명백한 자료를 더 많이 수집해야 한다.

(4) SCR 게이트의 선이 뒤바뀐 회로 – 직류 전동기 동력원으로 6개의 SCR를 사용한 회로에서 그 SCR 게이트선 중 2개가 서로 뒤바뀐 경우가 있었다. 이와 같이 되었을 경우 두 SCR의 위상이 빗나가게 되어 전동기 3600 cpm(60 ㎐) 진동치 크기가 1000%나 커져 0.99 in/sec 까지 상승되게 되었으며, 두 SCR 게이트선을 정상으로 하고 나자 진동이 정상 크기인 0.01 in/sec로 낮아졌다. 여기서도 역시 문제점을 확실히 알기 위해서는 검출 기술을 더 연구해야 한다.

(5) 직류전원 계자 장치가 있는 교류 동기 전동기 – 최근 동기 전동기의 일부가 SCR 회로로부터 전원을 공급받고 있다는 것이 우리의 주목을 끌기 시작했다. 우리의 주목을 끄는 이유는 일반적으로는 SCR을 사용한 회로 및 직류 전동기와 관련이 있는 특정 주파수가 교류 동기 전동기에서 나타난다는 보고서에 의해서이다. 물론 교류 전동기이지만 일반적으로 SCR 전원장치가 된 직류 전동기와 연관이 있는 동일 유형의 문제점을 적용시킬 수 있다는 것을 지금 알 수 있다. 이것은 대개 SCR Tuning에 문제점이 있을 때 나타나는 뚜렷한 SCR 점호 주파수 특징이다. 하지만 위와 같은 문제점이라는 것을 확신하기 전에 더 많은 검토가 있어야 한다.

11.8.4 직류전동기와 제어게통 문제점 분석에 있어 정확한 회전수 입력의 중요성

Importance of Inputing Exact rpm in Analyzing DC Motor and Control Problems

어떤 직류 전동기를 진단할 경우 정확한 회전수를 알아내고 파형을 진동 스펙트럼 형태로 순간적으로 수집하는 것이 가장 중요하다. 직류 전동기는 가변속 장치에 가장 많이 사용되므로 1×RPM과 관련이 있는 각 주파수들이 변화할 것이다. 다행히 만일 어떤 특정 주파수(혹은 주파수 Set) 발생 원인이 전기적인지 기계적인지 알고 싶으면 회전수만 변경시켜 보면 된다.

만일 주파수가 변하면 이는 특성상 기계적 원인에 의한 것이며, 주파수 변동이 없으면 이는 전기적인 원인 혹은 공진에 의한 것이다(모든 진동이 그 구역내의 주위 기계설비에 의해 발생하는 것이 아니고 지금 상태를 측정하고 있는 그 기계에서만 발생한다고 가정했을 경우).

SCR 전원장치가 있는 직류 전동기에서의 문제점이 전기적인지 기계적인지를 rpm을 변화시켜 어떻게 알아내는가에 대한 하나의 사례를 그림 11-82에 예시하였다. 본 사례는 5 HP, 6개의 SCR 전원 장치가 되어 있는 직류 전동기 경우로서 본 건으로 인해 제조 과정에 문제가 되고 있었다. 전동기로부터 수집한 자료에는 그림 11-82A와 같이 많은 3600 cpm의 조화 주파수가 보인다. 이 전동기는 SCR 전원 장치가 되어 있었기 때문에 고장 원인은 진단 차트 그림11-75D에 해당하는 제어 카드 계통이나 혹은 휴즈 단선 등이 될 수 있었을 것이다. 전기적인 것에 원인이 있다는 것은 전원 주파수(3600 cpm)의 조화 주파수에서 그 특징을 찾을 수 있으며, 또 다른 가능성으로는 전동기에 설치되어 있는 SKF 6208 베어링의 외륜 베어링 결함(BPFO)이었다. 이 베어링의 BPFO 계수는 3.606×RPM이며 여기에 1004 rpm의 회전주파수(그림 11-82A 파형을 수집했을 때의 속도)를 곱하면 3620 cpm의 외륜 주파수(BPFO)가 산출된다. 고장 원인이 SCR 회로에 있는지 혹은 베어링에 있는지를 알기 위하여 전동기 회전수를 그림 11-82B와 같이 1004 rpm에서 756 rpm으로 25% 감소시켰다. 그림 11-82B에서 차주파수 역시 3600 cpm에서 2700 cpm으로 25% 감소되었음을 알 수 있어, 고장원인이 전기적이 아니라 기계적이라는 것을 알 수 있다. 회전수 756 rpm에서의 새로운 BPFO는 3.606×756 cpm = 2726 cpm이며, 만일 고장 원인이 SCR 회로에 있었다면 주파수는 계속 3600 cpm의 조화주파수로 유지되었을 것이며 회전 속도와 비례하여 변하지 않았을 것이다. 그러므로 이와 같이 단순히 속도만 변화시켜서 문제의 원인이 전기적 문제가 아니라 기계적 문제라고 진단하게 되었다.