Vibration Recorders and Analyzers

1. 자료취득과 FFT 과정 (Data Acquisition and FFT Processing)

3. 휴대용 주기 감시 시스템 (Walkaround Periodic Monitoring System)

5. 시간 영역 장비들 (Time Domain Instruments)

6. 회전수 추중 분석기 (Tracking Analyzers)

7. 자기 테이프 기록 장치 (Magnetic Tape Recorder)

9. 현장에서 이용되고 있는 진동 분석기들 (Vibration Analyzers Used in the Field)

1. 자료취득과 FFT과정 (Data Acquisition and FFT Processing)

1.1 진동 분석과 자료취득 (Vibration Analysis and Data Acquisition)

진동 분석은 기계 진동 자료의 수집과 해석을 포함하는 두 단계의 과정이다. 이것의 목적은 기계의 기계적 상태를 알아내고, 어떤 특정한 기계적 또는 운전적 결함을 찾아내는 것이다. 자료 수집은 진동 분석의 필수적인 첫 단계이다. 왜냐하면 기계의 상태를 정확히 해석하기 위해서는 정확한 조건하에서 정확한 자료가 수집되어야 하기 때문이다. 예를 들면 1750 rpm 전동기의 상태를 알기 위해서는 진동 변위 및 속도 자료가 수집되어야 한다. 기계가 고속 기어박스에서 6000 rpm으로 운전을 한다면 기계의 상태를 평가하기 위해서는 가속도 자료를 추가로 수집하는 것이 중요하다. 자료 수집 절차는 다음과 같다.

① 기계의 설계와 운전특성의 검토 : RPM, 베어링 형태, 기어, 기계의 정비이력 (문제점), 기계의 일상 관찰 상태(그라우트, 이완, 소음 등), 운전특성, 온도, 부하, 속도 등

② 측정 목적의 결정 : 기계 상태의 신속한 주기 점검, 기계 상태의 상세한 검사, 예상되는 문제점의 Troubleshooting.

③ 측정 매개 변수의 선택 : 변위, 속도, 가속도, 스파이크 에너지 그리고 위상

④ 변환기 측정 위치와 방향의 결정

⑤ 측정 계측기의 선택 : 진동 측정기, 진동분석기, 오실로스코프 등

⑥ 측정 변환기의 선택 : 속도 픽업, 가속도계 또는 비접촉 픽업

⑦ 필요한 자료의 특정한 형태의 결정 : Overall (Broadband), 진폭 대 주파수, 진폭 대 시간, 스파이크 에너지, 위상

⑧ 측정 실행 : 측정 실행을 위한 가장 효과적인 방법 결정, 예상 밖의 결과에 주목, 추가 자료 수집에 관한 준비, 데이터의 근거와 타당성을 보증하기 위한 데이터의 검토

1.2 FFT 특성 (FFT Properties)

FFT는 시간영역의 신호를 주파수 영역으로 변환시키는 알고리즘이다. 그러나 신호를 주파수 영역으로 연속적으로 변환할 수는 없다. 먼저 샘플링을 한 후에 디지털화가 이루어져야 한다. 이것은 시간영역에서 샘플링된 자료가 그림 6-1에서 보는 것과 같이 주파수 영역에서의 샘플로 디지털화되는 것을 의미한다. 샘플링으로 인해 두 영역에서 원래의 신호를 동일하게 나타낼 수는 없다. 그러나 샘플 간격이 조밀할수록 샘플링된 신호는 원래의 신호에 근사하게 된다. 이 절의 마지막 부분에서는 정밀한 결과를 보장하기 위한 필요한 샘플 간격에 대해서 언급할 것이다.

그림 6-1 시간 및 주파수 영역에서의 FFT 샘플

시간기록(Time Record)이란 입력 신호를 연속적, 등간격으로 추출한 유한한 개수의 샘플을 말한다. 샘플의 수를 2의 배수로 하면 변환 알고리듬을 간단하고 빠른 속도를 갖게 만들 수 있기 때문에 샘플의 수를 2의 배수로 제한한다. 마이크로프로세서는 이진법(Binary Number)이라고 하는 2의 지수를 사용한다. 따라서 1024 개의 등간격 샘플은 210 개와 같다(만약 A/D 장비가 특별히 이와 같이 설계되었다면 “10 Bit A/D 장비”라고 한다).

이 시간기록은 하나의 다발로서 주파수 선의 한 다발로 변환된다. 주파수 영역의 모든 주파수 선을 계산하기 위해서는 시간기록(입력신호)의 모든 샘플을 필요로 한다. 이것은 한 개의 시간영역 샘플이 한 개의 주파수 영역의 선으로 변환되는 것을 의미하는 것이 아니다. 이에 대한 설명은 다음 절에서 기술한다.

FFT는 모든 시간기록을 한꺼번에 변환하기 때문에 시간기록이 완전히 수집되기 전까지 유효한 주파수 영역의 결과가 있을 수 없다. 그러나 일단 수집되면 그림 6-2에서 보듯이 모든 샘플이 시간기록에서 이동되어 가장 오래된 샘플은 버리고 새로운 한 개의 샘플이 시간기록의 끝에 추가된다. 따라서 초기에 시간기록이 일단 채워지면, 모든 시간영역 샘플에 대해 새로운 시간기록이 만들어진다. 이로 인해 일정 시간이 경과한 후에야 스펙트럼이 빠르게 변하게 된다. 비록 이것이 실용화되지는 않았지만 앞으로는 이용될 것이다.

그림 6-2 시간기록이 채워진후 모든 샘플을 추가한 새로운 시간기록

1.2.1 몇 개의 스펙트럼 線이 있는가? (How Many Spectral Lines are There?)

FFT 알고리듬은 “복소수” 연산이다. 즉 그 결과는 “실수”와 “허수”로 나타나며 주파수 영역의 성분은 양과 음의 주파수로 나타난다. 복소평면은 0에서 2π까지이다. 양의 벡터는 복소평면의 상반부에 위치한다. 따라서 양의 주파수는 0에서 π 사이에 놓인다. 음의 벡터는 복소평면의 하반부에 위치하기 때문에 음의 주파수는 π와 2π 사이에 놓인다(회전축의 한 회전은 2π 라디안임을 상기).

실수값 신호에 대해 양의 주파수 성분은 음의 주파수 성분과 대칭을 이룬다. 따라서 실수값 신호의 FFT의 진폭을 나타낼 때, 일반적으로 중복되는 음의 주파수 성분은 버린다. FFT 알고리듬으로부터 반쪽의 정보만을 표시하기 때문에 표시하기 전에 각 성분의 진폭에 2를 곱해준다(실수축에서 주파수 0이 되는 DC 성분은 제외).

요약해서 말하자면 주파수 영역에서의 각 성분은 복소수이다. 즉 각 성분은 진폭과 위상을 갖는다. 따라서 FFT는 시간영역에서 유한한 개수의 등간격 샘플을 주파수 영역에서 반으로 줄어든 수만큼의 선으로 변환한다 (식 (1) 참조). 이는 위에서 설명한 데로 각 주파수 선은 실제로 두 가지 정보-진폭과 위상-을 포함하기 때문이다.

따라서 실수값 신호에 대해 400 개의 스펙트럼 수를 계산하기 위해서는 800 개의 데이터 수를 필요로 하며, 800 개의 스펙트럼을 위해서는 1,600 개의 데이터를 필요로 한다. 그러나 Anti-Aliasing Filter의 Rolloff를 보상하기 위해 높은 주파수 성분의 데이터를 버린다. 실제로는 400 Line의 스펙트럼을 위해서는 1024 개의 데이터를 필요로 하며 800 Line을 위해서는 2048 개를 필요로 한다.

1.2.2 線 사이의 間隔이란? (What is the Spacing of the Lines ?)

분해 가능한 최소 주파수는 시간기록의 길이에 의해 결정된다. 만약 입력신호의 주기(T)가 시간기록보다 길면, 주기를 결정할 수 있는 방법이 없다. 따라서 FFT의 최소 주파수 선은 시간기록 길이의 역수에 해당하는 주파수와 일치한다.

F = 1/T F : 주파수(㎐ 또는 cpm), T : 주기(sec 또는 min)

또한 DC 성분에 해당하는 0 ㎐의 주파수 선이 있다. 이것은 단순히 시간기록동안 입력의 평균이다. 비록 이것이 실질적인 의미는 없지만 이들 두 선(따라서 모든 선) 사이의 간격이 시간기록의 역수임을 보여주는데 도움이 된다. 따라서 모든 스펙트럼은 주파수 축을 따라 수많은 개개의 수직선(또는 “Bin”)으로 이루어져 있다. 이들 중에서 진폭에 대한 정보를 갖고 있는 Bin만이 FFT Peak를 나타낸다.

1.2.3 FFT의 周波數 領域이란? (What is the Frequency Range of the FFT?)

측정 가능한 최대 주파수는 다음 식으로 주어진다.

![]() – – – – – – – – – – – – – – – – – – – (1)

– – – – – – – – – – – – – – – – – – – (1)

왜냐하면 주파수 영역에서 0 ㎐로부터 시작하여 시간기록의 역수만큼의 간격을 갖는 선들이 1/2 만큼 있기 때문이다. 이 주파수 영역의 유용성은 “Aliasing”이라고 불리는 문제에 의해 제약을 받으며 이에 대해서는 다음 절에서 논의하기로 한다.

시간 샘플의 수(샘플의 크기)는 FFT의 알고리즘 방법에 의해 고정된다. 따라서 FMAX(cycle/sec)를 변화시키기 위해서는 주기(sec/cycle)가 변화되어야 한다. 이렇게 하기 위해서는 변화되는 시간기록 주기 내에 항상 고정된 수의 시간 샘플을 갖도록 샘플링 비율을 변화시켜야 한다. 고주파를 포함하기 위해서는 시간기록 주기가 짧아야 하기 때문에 샘플링이 매우 빨라야 한다.

1.3 샘플링과 디지털화 (Sampling and Digitizing)

입력은 가속도계로부터 출력되는 연속적인 전압으로 가속도에 비례한다. FFT는 디지털 계산을 하기 위해 입력신호의 디지털화된 샘플을 요구하기 때문에 스펙트럼 분석기는 FFT 프로세서에 “Sampler”와 “Analog-Digital 변환기”(A/D)를 필요로 한다.

고정밀을 요구하는 분석기의 경우 고급의 Sampler와 A/D 변환기를 갖추어야 한다. A/D 변환기는 매우 높은 분해능과 선형성을 가져야 한다. 70 dB의 Dynamic Range를 갖기 위해서 A/D 변환기는 최소한 12 Bit의 분해능을 가져야 한다(12 Bit 장비는 212와 같은 4096 개의 등간격 샘플 또는 간격을 갖는다). A/D 변환기는 최소한 1초당 100,000 번의 샘플링이 가능해야 한다.

1.4 앨리어싱 (Aliasing)

FFT 스펙트럼 분석기가 많은 수의 샘플을 필요로 하는 이유는 “Aliasing”을 피하기 위한 것이다. Aliasing은 항상 불필요한 것이 아니다. 이것은 Analog Electronics에서는 “Mixing” 또는 “Heterodyning”이라고도 부르며 라디오나 TV에서 동조를 위해 흔히 사용되고 있다.

1.4.1 周波數 領域에서의 Aliasing (Aliasing in the Frequency Domain)

입력 주파수의 정확하게 두 배에 해당하는 샘플링 주파수가 항상 시간영역에서 충분한 것이 아니라는 것은 쉽게 알 수 있다. 그러나 그림 6-3에서 보듯이 만약 입력의 최고 주파수의 2배보다 큰 샘플을 취했을 경우 Alias 결과는 관심있는 주파수 영역에 들지 않는다. 따라서 Sampler 다음에 붙는 필터(또는 필터와 같은 역할을 하는 FFT 프로세서)가 Alias 결과를 제거하며 필요한 신호만을 통과시킨다. 만약 샘플링 비율이 작으면(<2), Alias 결과는 입력의 주파수 범위에 포함되게 되며(허위 주파수를 “발생”) 필터에 의해 이를 신호로부터 제거할 수 없게 된다.

그림 6-3 주파수 영역에서 본 Aliasing 제거방법

만약 두 신호의 주파수 차가 관심있는 주파수 범위에 포함되면 두 신호를 Alias 관계에 있다고 한다. 이러한 주파수 차이는 항상 샘플링 과정에서 발생한다.

1.4.2 Anti-Alias 필터의 필요성 (The Need for an Anti-Alias Filter)

입력 주파수 영역을 제한하기 위한 확실한 방법은 Sampler와 A/D 변환기 앞단에 저주파 통과 필터를 추가하는 것이다. 이러한 필터를 Anti-Alias 필터라고 한다. 필터의 점진적인 Rolloff 영역을 과도 대역(Transition Band)이라고 한다. 과도 대역에서는 입력신호의 많은 양이 감쇠되지 않기 때문에 여전히 Alias 효과를 발생시킨다. 이를 피하기 위해 샘플링 주파수를 과도 대역의 최대 주파수보다 2배정도 증가시킨다. 실제로는 최대 입력 주파수의 2.5배까지 샘플링 비율을 증가시킨다.

1.4.3 한 개 이상의 Anti-Alias 필터의 필요성 (The Need for More Than One Anti-Alias Filter)

주파수 폭을 줄이기 위해 샘플링 비율과 Anti-Alias 필터 주파수를 동일한 양으로 줄여야 한다. 넓은 주파수 대역을 포함하기 위해 각 채널마다 많은 수(최소한 12개)의 Anti-Alias 필터를 필요로 한다. 불행하게도 이들은 매우 고가이며 특히 최저 주파수 필터는 더더욱 비싸다. 또한 A/D 변환기의 샘플링 비율이 바뀔 때마다 다른 필터를 사용해야 한다. 이러한 것이 Analog 필터이다.

1.4.4 Digital Filtering

디지털 필터는 샘플링되고 디지털화된 입력신호를 필터링 한다. A/D 샘플 비율은 최고주파수 영역을 포함시키기 위한 비율에 의해 결정된다. 매번 다른 Anti-Alias 필터로 대치하기보다는 하나의 Analog Anti-Alias 필터를 사용한다. 그러면 A/D 변환기 뒷단에 디지털 필터를 붙이면 된다. 이는 필요한 주파수 영역에 맞도록 입력신호를 필터링할 뿐만 아니라 필요한 비율에 맞도록 샘플링 비율을 줄여준다.

1.4.5 tMAX와 FMAX를 計算하기 위한 公式 (Formulas Used to Calculate tMAX and FMAX)

Nyquist 샘플링 이론은 샘플링된 신호에 포함된 어떠한 정보도 잃지 않기 위해 최대 주파수의 최소한 2배에 해당하는 주파수 비율로 샘플링하는 것을 말한다. 따라서 Nyquist 이론을 만족시키기 위해서는 FMAX의 2배 보다 조금 큰 샘플링 비율을 선택하는 것이다 (2.56×FMAX가 보통). 다음 식은 FMAX가 알려져 있는 경우 데이터 수집을 위한 시간을 계산하거나 반대로 시간을 알고 있는 경우 FMAX를 계산하기 위한 공식이다.

![]() – – – – – – – – – – – – – – – – – (2)

– – – – – – – – – – – – – – – – – (2)

여기서

tMAX = 얼마만큼 자주 진폭을 측정하고 기록해야 하는 가를 정해주는 전체 샘플링 주기(sec).

Sample Size = 시간파형을 구성하기 위한 A/D 변환 수(샘플 – 1024 개의 샘플은 400개의 FFT Line을 제공).

Freq. Span = Fmin에서 Fmax까지의 주파수 영역(cpm); 종종 0에서 FMAX.

![]() – – – – – – – – – – – – – – – – (3)

– – – – – – – – – – – – – – – – (3)

여기서

tMAX = 얼마만큼 자주 진폭을 측정하고 기록해야 하는 가를 정해주는 전체 샘플링 주기(sec).

Sample Size = 시간파형을 구성하기 위한 A/D 변환 수(샘플 – 1024 개의 샘플은 400개의 FFT Line을 제공).

FMAX = 최대 스펙트럼 주파수 또는 주파수 영역(cpm)

만약 이러한 조건이 지켜지지 않으면(Anti-Aliasing 필터를 사용하지 않음에 따라) 샘플된 파형에서 고주파 성분은 저주파 성분으로 나타난다. 이러한 현상의 한 예는 마차 바퀴가 뒤로 도는 것같이 보이는 오래된 서부 영화의 한 장면에서 볼 수 있다. 이것은 필름 속도(샘플링 비율)가 마차 바퀴의 속도에 비해 너무 느리기 때문이다. 진동 분석자들은 일정한 속도로 회전하는 회전체에 스트로보 스코프의 발광 주기를 변화시킬 때 동일한 효과를 관찰할 수 있다.

1.5 윈도우의 선택 (Window Selection)

1.5.1 윈도우의 必要性 (The Need for Windowing)

만약 시간기록에서 정현파가 주기적이면, 윈도우를 사용하지 않았을 경우 이의 주파수 스펙트럼은 하나의 FFT Line으로 주어진다. 그러나 시간기록에서 정현파가 비주기적이면 이의 파워는 스펙트럼에서 퍼지게 된다. 주파수 스펙트럼 영역에서 이와 같이 에너지가 퍼지는 것을 “누설(Leakage)”이라고 한다. FFT의 한 Line의 에너지가 다른 Line으로 누설된 것을 그림 6-4에서 볼 수 있다.

그림 6-4 시간 기록에서 정현파가 비주기적일때 누설이 일어나고 잔여 스펙트럼에 영향을 미친다.

그림 6-4에서 보듯이 Leakage 문제로 인해 정현파 근처에 있는 작은 신호가 완전히 묻힐 수 있다. 이러한 문제를 해결하기 위한 방법이 “윈도우”를 이용하는 것이다.

대부분의 문제는 시간기록의 양 끝단에 있는 것처럼 보이는 것에 유의하자. 가운데 부분은 좋은 정현파이다. 만약 FFT가 시간기록의 양 끝단 부분을 무시하고 가운데 부분에 중점을 둔다면 주파수 영역에서의 스펙트럼은 한 개의 선에 가깝게 나타날 것이다. 윈도우가 이러한 일을 수행한다 – 즉 윈도우는 샘플링된 데이터의 첫 부분과 끝 부분을 0으로 놓아 Leakage를 최소화한다.

1.5.2 윈도우란 무엇인가? (What is Windowing ?)

만약 시간기록의 양 끝 부분을 0으로 하고 가운데 부분을 크게 해주는 함수와 곱해 준다면 FFT는 시간기록의 중심부에 중점을 두게 된다. 이러한 함수의 하나가 그림 6-5A(c)에 주어져 있다. 이러한 함수는 마치 좁은 창(윈도우)을 통해 데이터를 보는 것과 같기 때문에 이를 “윈도우 함수”라고 한다. 그림 6-5A(c)와 같이 “Hanning” 윈도우를 적용하면 불연속점이 “채워지기” 때문에 그림 6-5A(d)에서와 같이 샘플링된 신호는 마치 연속적인 것처럼 나타난다. 따라서 샘플링된 데이터는 0에서 시작하여 0으로 끝나게 된다. 그림 6-5B는 한 주기의 파형에서 비주기성을 갖는 시간기록을 보여준다. 그림 6-5B(b)에 (Hanning) 윈도우를 취하면 비주기적 파형이 “주기적”인 것처럼 “나타난다.”

그림 6-5A 시간영역에서 Window 의 영역

그림 6-5B Window를 취하면 비주기적 파형이 주기적인 것처럼 나타나게 하는 것을 보여주는 간략화 도면.

그러나 입력 데이터가 윈도우에 의해 변화되기 때문에 완전한 결과를 기대하기가 어렵다. FFT는 입력이 그림 6-5A(d)와 같이 마치 진폭 변조된 정현파로 가정하게 된다. 이것은 그림 6-5A(b)의 스펙트럼보다는 한 개의 Peak에 좀 더 가까운 주파수 스펙트럼을 주게 되지만 아직도 100% 정확한 결과가 아니다. 비록 그림 6-6이 시간기록에서 비주기적인 것을 윈도우를 사용함으로써 많이 개선된 결과를 보여 주지만, 실제로 존재하지 않는 스펙트럼 성분(또는 Sideband)를 나타내기 때문에 정확한 것이 아니다. 6-7은 시간기록에서 주기적인 신호에 윈도우를 사용하지 않았을 때의 스펙트럼 보다 윈도우를 사용하였을 때의 스펙트럼이 넓은 것을 보여준다.

a) Sine wave not periodic in time record

b) FFT results with no window function

c) FFT results with a window function

그림 6-6 Window를 씌움으로써 Leakage가 감소됨.

a) Leakage free measurement – Input periodic in time record

b) Windowed measurement – Input not periodic in time record

그림 6-7 Window를 씌움으로써 Leakage는 감소되나 제거되지는 않음

1.5.3 Hanning Window

진동 해석에서 가장 널리 이용되는 것이 Hanning 윈도우이다. 실제로 그림 6-5에서 사용한 것이 Hanning 윈도우이다. Hanning 윈도우는 주기적이거나 비주기적인 정현파에 대해서는 잘 적용이 된다. 그러나 Hanning 윈도우를 사용하더라도 시간기록이 비주기적인 신호일 때는 약간의 Leakage가 있게 된다.

FFT는 일련의 병렬 필터로써 작용하는 것을 상기하자. 그림 6-8은 Hanning 윈도우를 사용하였을 때 이들 필터의 형태를 보여준다. Hanning 함수는 꼭대기가 둥근 모양을 갖는 것에 유의하자. 만약 입력신호의 한 성분이 필터의 중앙에 위치하면 이의 진폭은 정확하게 측정될 것이다. 반면에 신호의 성분이 필터와 필터의 가운데 놓일 경우 1.5 dB(-16%)까지의 감쇠를 가져온다.

그림 6-8 Hanning Window Passband Shapes

이를 보기 위해 다음과 같은 예를 살펴보자.

Induction Motor Speed = 1785 rpm

FMAX = 12,000 cpm

No. FFT Lines = 400 Lines (Hanning 윈도우)

Freq. Resolution = 30 cpm/line (1785 Rpm은 1770과 1780 cpm Bin의 가운데 위치하며 이는 실제 진폭보다 16% 낮은 진폭 값을 읽는 것을 의미함).

만약 FMAX = 6,000 rpm이면, 1785 rpm은 Bin의 중앙에 놓이게 되어 진폭값을 읽는데 감쇠가 없음을 의미. 따라서 Hanning 윈도우를 사용하면 진폭 측정에서 항상 실제 값보다 0%에서 16%의 오차를 갖게 된다.

다시 말하자면 Hanning 윈도우는 주파수 분해능을 향상시키지만 진폭 정밀도를 낮춘다. 따라서 Hanning 윈도우는 그림 6-9a에서 보는 바와 같이 Impact Test와 같은 과도신호로부터는 정보를 잃는다. 만약 그림 6-9b와 같은 Hanning 윈도우를 과도 입력신호에 곱해주면 그림 6-9a와 같이 크게 왜곡된 신호를 발생시킨다. 그림 6-10은 실제 과도신호에 Hanning 윈도우를 사용한 경우와 사용하지 않은 경우의 주파수 스펙트럼을 보여준다. 스펙트럼 영역에서 에너지가 분포되어 있는 과도신호를 Hanning 윈도우는 마치 정현파의 그것과 같이 만들어 준다.

그림 6-9 Hanning Window를 사용하면 과도 신호로부터 정보를 잃는다.

a) Unwindowed Transient

b) Hanning Windowed Transient

그림 6-10 Hanning Window를 사용한 경우와 사용하지 않은 경우의 과도신호의 스펙트럼.

1.5.4 Uniform(Rectangular) Window

Hanning 윈도우는 과도진동에는 적용되지 않기 때문에 모든 시간기록에 대해 똑같은 비중을 두는 Uniform 윈도우(윈도우가 없는 것)를 사용한다. 과도진동의 경우 시간기록 내에서 과도현상이 완전히 종결되기 때문에 분석기는 입력신호에 대한 윈도우를 필요로 하지 않는다. 이것을 “Self-Windowing Function”이라고 한다. 이것은 FFT에서 Leakage를 발생시키지 않으며 윈도우가 필요하지 않다. Uniform 윈도우는 Impact에 의한 고유진동수 시험에 매우 유용하다. 반면에 Uniform 윈도우를 비주기적 정현파에 사용하면 스펙트럼에서 Leakage 또는 퍼짐 현상을 제거할 수 없다. 더욱이 Uniform 윈도우의 경우 진폭변화는 36%까지 된다.

1.5.5 Flattop Window

Hanning 함수는 위가 둥근 모양을 하고 있다. 이러한 특성이 주파수 Peak를 식별하는데 필요하지만 신호의 진폭을 정확하게 측정하는 데는 적합하지 않다. 이에 대한 해법은 그림 6-11에서와 같이 윗부분이 평평한 대역통과 필터 특성을 갖는 윈도우 함수를 이용하는 것이다.

이 윈도우를 이용할 경우 진폭 오차는 0.1 dB(1%)를 넘지 않는다. 정밀도의 향상은 다른 대가를 지불한다. 그림 6-12는 대역통과 필터의 윗부분이 평평한 대신 대역폭이 넓어진 것을 보여준다. 따라서 큰 성분 근처에 있는 작은 신호를 분해하는 능력을 상실한다.

다른 많은 윈도우 함수가 가능하지만 위에 언급한 세 가지가 일반적인 측정에서 가장 보편적으로 사용되고 있다. 요약해서 말하자면 Flattop 윈도우는 진폭 측정에 가장 적합하며 Kaiser-Bessell 윈도우는 주파수 분리에 가장 적합하다. 반면에 Hanning 윈도우는 이들 둘을 가장 적절하게 절충한 것이다.

그림 6-11 Flat-top Passband Shapes

그림 6-12 Hanning과 Flattop Window의 주파수 분해능 비교

1.6 평균 (Averaging)

통계학에서 어림값의 신뢰도를 향상시키는 방법이 평균하는 것이다. 두 가지의 평균법이 있는데 RMS(또는 “Power” 평균)와 선형평균이다.

1.6.1 RMS(Power) Averaging

RMS 평균은 진폭 평균으로 간주할 수 있다. 파워 스펙트럼에서 각 주파수의 성분은 Fourier 변환에서 해당 성분의 제곱에 비례한다. FFT의 진폭을 강조하기 위해 분석기는 파워 스펙트럼을 먼저 계산한 후에 각 성분의 제곱근을 취한다.

두개의 실용적인 결과에 주의하자. 파워 스펙트럼은 제곱근 연산을 하지 않기 때문에 Fourier 변환보다 연산시간이 짧다. 따라서 제곱된 양으로 표현되기 때문에 높고 낮은 진폭의 차이가 두드러지게 나타난다. 당연히 파워 스펙트럼은 위상 정보를 전혀 제공하지 않으며 진폭의 차이만 강조한다. 우리가 결정하고자 하는 것은 신호의 평균(또는 RMS) 진폭이다.

이러한 평균 기법은 분석기의 임의의 필터로부터 나오는 평균(RMS) Power를 결정하는데 매우 유용하다. 평균을 많이 취할수록 파워 레벨의 평가를 좋게 하며 정밀도를 향상시킨다.

잡음이 있는 상태에서 작은 신호를 측정할 때는 RMS 평균에 의해 신호 대 잡음비의 향상을 가져오지 못한다. RMS 평균은 잡음을 걸러내지는 못하고 잡음을 포함하게 된다. 따라서 RMS 평균에 의해 전체 파워(신호와 잡음)의 정밀도는 향상되지만 신호 대 잡음비는 그렇지 못하다. RMS 평균은 불필요한 배경 잡음을 줄이지는 못한다.

RMS 평균은 스펙트럼-성분-진폭 레벨이 큰 폭으로 변할 때 사용된다. 연속적인 FFT의 RMS 평균 결과는 진폭 평균 레벨의 향상된 결과를 가져다준다. 이는 변하는 진폭의 평균값을 주는데 그친다.

1.6.2 線形 平均과 同期 時間 平均 (Linear Averaging and Synchronous Time Averaging)

선형 평균과 동기 시간 평균의 주된 차이는 동기 시간 평균을 위해서는 “Trigger 장치”가 필요하다는 것이며, 선형 평균에서는 이를 필요로 하지 않는다. Trigger 장치는 동기된 신호를 제공하며 가장 일반적으로 사용되는 것이 Photocell 또는 Electromagnetic Pickup이다.

파워 평균과는 달리 선형 평균은 신호 대 잡음비를 향상시킨다. 많은 경우에 기본 주파수와 통과 주파수의 진폭은 매우 일정하나 랜덤한 진폭과 주파수를 동반한다. 진폭이 작은 경우라도 이산된 주파수 진폭은 매우 일정한 반면에 랜덤 신호 진폭은 0에서 일정한 Peak 값 사이에서 변한다. 그 결과 랜덤 신호의 평균 진폭은 그들의 Peak 값보다는 현저하게 작다. 두 경우에 있어서 평균수를 얼마를 취하던 간에 안정된 진폭은 동일한 값 근처에 머물게 된다. 반면에 랜덤 또는 과도진폭은 평균을 취하면 취할수록 0에 접근하게 된다. 그림 6-13은 잡음 속에 묻힌 시간기록을 보여준다. 이 경우, 128회의 평균을 취한 후에 주어지는 시간기록과 주파수 스펙트럼은 신호 대 잡음비가 많이 향상된 것을 보여준다.

a)  c)

c)

b)  d)

d)

a) & b) Single record, no averaging c) & d) 128 Linear averages

그림 6-13 선형 평균하면 잡음이 감소하고 고조파가 강조된다.

선형 평균은 PMP에서 잘못되기 쉬운 반복된 데이터를 얻는데 유용한 방법이다. 보편적으로 4, 8, 또는 16회의 평균수가 프로그램 소프트웨어에 명시되어 있다. 16 샘플을 평균하고자 할 때는 “Averager”가 자동적으로 16회의 데이터를 샘플링하며 매번 1/16의 데이터를 제시한다. 16회의 샘플이 끝난 후에 메모리에 저장된 평균 스펙트럼을 표시한다. 매 측정점에서 감지된 진동은 모든 환경으로부터의 전체 진동이기 때문에 선형 평균의 단점은 측정점에서 기인한 진동과 그 점에서 “감지”된 진동을 구분하지 못하는 것이다.

반면에 동기 시간 평균은 관심의 대상이 되는 기계 부품으로부터의 진동 신호를 주변 기계의 신호나 비동기 성분과 구분하는데 사용된다. 이 경우에 동기 신호는 시간기록의 시작을 “Trigger”하기 위해 사용한다. 이러한 방법으로 회전축이 매번 회전할 때마다 동일한 순간에 진동의 샘플을 취한다. 따라서 Trigger가 목표로 하고 있는 입력의 주기적인 부분은 매 번의 시간기록에서 항상 정확하게 같게 된다. 만약 일련의 이러한 Trigger된 시간기록을 더한 후에 시간기록의 수, N으로 나누면 동기 시간 평균이 계산된다.

Trigger(Photocell, Strobe, Laser Tach. 등)가 목표로 하고 있는 기계(또는 회전축)으로부터의 조화진동만이 동기 시간 평균에 의해 강조된다. 비동기 주파수는 1×RPM 동기신호의 정수배가 아니기 때문에 나타나지 않는다. 따라서 베어링 결함 주파수, 전원계통 주파수와 이의 배수 및 왜곡된 신호(주변 회전축으로부터 1×RPM의 배수조차)들은 많은 평균을 취하면 0이 된다(1 또는 2 rpm 정도의 작은 속도차이가 있더라도). 이 방법은 Fan의 집단, 제지기계의 Roll, 또는 기어박스 내의 기어와 회전축과 같이 거의 비슷한 속도로 회전하는 많은 부품을 갖는 장치를 분석하는데 매우 유용하다. 두 결과를 주파수 영역으로 변환시키면 낮은 잡음으로 인해(신호 대 잡음비가 향상됨) 회전속도와 고조파 성분을 명확하게 볼 수 있으며 정확하게 측정할 수 있다.

1.7 중첩 과정 (Overlap Processing)

분석기의 주파수 영역을 변화시키기 위해서는 시간기록도 일정하지 않고 변화된다. 넓은 주파수 영역을 위해서는 시간기록은 짧아야 한다. 32 Bit DSP 칩을 내장하였거나 아니건 간에 분석기는 물리법칙에 따라 첫 번째 시간기록을 확보하기 위한 일정한 시간을 필요로 한다. 이 첫 번째 시간기록 확보를 위해 필요한 시간은 식 (2)에 의해 주어지며 이를 다시 쓰면 다음과 같다.

시간기록을 확보한 후에 FFT를 계산하기 위해 유한한 시간을 필요로 한다(이때 고속 프로세서가 유효하다).

이 사실을 간과해서는 안된다. 이것은 저주파 해석이 필요한 경우에 특히 중요하다. 이 경우에 시간기록을 확보하는 시간이 FFT 계산시간보다 더 길게 된다. 따라서 FFT 프로세서는 많은 시간을 그냥 허비하게 된다. 이것은 그림 6-14에서 볼 수 있는데, 여기서 시간기록과 FFT는 시간의 “Block”으로 나타나 있다. 만약 전혀 새로운 시간기록을 기다리는 대신 새로운 기록이 오래된 데이터의 일부와 “중첩”된다면, 새로운 스펙트럼은 FFT 계산이 끝남에 따라 자주 얻어지게 될 것이다(식 2에 따른 첫 번째 블록을 얻기 위한 시간 후에). 이것이 “중첩과정”이며 그림 6-15에서 보는 것과 같다. FFT는 각 시간기록의 끝에서 이루어진다. 새로운 각 FFT 사이의 시간(공간)은 프로세서가 FFT를 표시하는데 필요한 시간을 나타낸다.

그림 6-14 비중첩과정은 완전히 새로운 자료(시간기록)에 대해서만 이루어진다.

그림 6-15 중첩과정은 신구 자료에 대해서 이루어진다.

근본적으로는 전체 시간기록이 먼저 확보된다. 그런 후에 새로운 시간기록의 일부가 저장되며 이에 앞의 데이터가 더해진다. 50%의 중첩인 경우, 새로운 시간기록의 반만이 취해지며 앞의 시간기록 반과 합해진다. 반만의 새로운 시간기록이 취해졌기 때문에 이로 인해 FFT 프로세스 시간이 반으로 줄어든다. 반면에 75%의 중첩을 취하면 각 계산에서 25%의 새로운 정보만을 이용하기 때문에 시간을 약 1/4로 줄일 수 있다. 이것은 측정과정을 매우 빠르게 할 수 있으며, 특히 8 또는 그 이상의 평균을 취할 때 그러하며, 진동이 주기적(즉 반복적이고 예측 가능하며 특이한 과도현상이 없을 때)인 한 대부분의 상태진단 측정에 적합하다.

물론 많은 “속도” 기술에서와 같이 이로부터 얻는 특별한 것은 없다. 중첩된 시간기록은 장치가 조절되기 전에는 앞의 데이터를 포함하기 때문에 완전히 정확하지는 않다. 그것은 방향과 변화의 양만 제시하며 새로운 스펙트럼을 정확하게 표시하기 위해서는 변화된 후에 시간기록이 완전히 채워질 때까지 기다려야 한다. 따라서 시간기록보다 짧은 과도 신호를 측정할 때는 중첩과정이 불필요하다. 시간기록보다 긴 과도현상에 대해서는 분석기의 실시간 대역폭이나 스펙트럼 기록은 제한된다. 그렇지 않으면 중첩과정은 과도 신호로부터 많은 스펙트럼을 주기 때문에 스펙트럼 데이터의 향상을 가져다 준다. 어떤 경우에도 중첩과정은 평균을 계산하는데 많은 시간을 절약하며 FFT로 하여금 새로운 시간기록을 기다리는 쓸모 없는 시간의 대부분을 없애준다. 상태예측 진동탐사동안에 이루어지는 대부분의 측정에서 중첩과정은 높은 신뢰도를 갖고 이용된다. 따라서 중첩과정은 다른 방법을 이용할 경우 많은 시간을 필요로 하는 저주파 측정에 매우 편리하다.

1.7.1 重疊過程을 사용한 경우와 사용하지 않은 경우의 샘플링 時間의 例

(Example of Sampling Times With and Without Overlap Processing)

이러한 측정을 위해 필요한 전체 시간은 측정된 시간파형으로부터 FFT를 계산하기 위한 시간뿐만 아니라 변환기와 Data Collector System이 “안정”되는데 필요한 시간의 함수이다. 이것은 저속 기계의 경우 한 점당 2~3 분을 필요로 한다(안정시간 포함). 사용되는 장비에 관계없이 하나의 시간기록을 취하는데 필요한 시간을 계산하는 식은 다음과 같다.

여기서

Data Sampling Time = 전체 샘플링 주기(얼마나 자주 진폭을 측정하고 저장하는가를 결정),

sec. (중첩과정이 사용되지 않은 것으로 가정)

No. Samples = 시간파형을 구성하기 위해 사용된 A/D 변환의 수 (400 Line의 FFT를 위한 1024 샘플).

No. AVG. = 평균 회수

Freq. Span = 주파수 영역(cpm)

(0 cpm이 아닌 다른 주파수에서 시작되는 FFT 측정장비의 경우 FMIN에서 FMAX까지의 영역).

다음의 예는 중첩과정을 이용함으로써 샘플 시간이 크게 단축되는 것을 보여준다.

중첩과정을 사용한 경우와 사용하지 않은 경우에 요구되는 샘플링 시간의 비교 예

한 예로서, 8회의 평균과 0~1500 cpm (0~25 ㎐)의 주파수 영역을 갖고 400 Line의 FFT를 필요로 할 경우, 데이터를 샘플링 하는데 128 초를 필요로 한다(변환기와 데이터 수집기 시스템의 안정시간 제외).

상태진단을 위해서는 90%의 중첩은 사용하지 않는 것이 바람직하며(소프트웨어가 기능을 갖고 있다고 하더라도), 50%의 중첩으로도 많은 샘플링 시간을 절약할 수 있는 것을 알 수 있다. 90% 중첩(또는 그 이상)은 분석자가 기계상의 여러 지점에서 측정한 스펙트럼을 빠른 시간 내에 비교하여 상대적인 진동의 거동을 보고자 할 때 이용할 수 있다.

a) 중첩과정이 없을 때 – 8회 평균, 시간기록당 16 초 = 128 초

b) 50%의 중첩과정 – 4.5회 평균, 첫 번째 시간기록을 위한 16 초와 그 다음 시간기록당 8초 = 72 초

c) 90%의 중첩과정 – 1.7회 평균, 첫 번째 시간기록을 위한 16 초와 그 다음 시간기록당 1.6초 = 27.2 초

PMP 조사를 위한 목적으로는 위의 예에서와 같이 8회의 평균이 아니라 FMAX를 3000 cpm(50 ㎐)까지 확보하기 위해 75%의 중첩과 2회의 평균을 필요로 한다. FMAX가 3000에서 12,000 cpm(50~200 ㎐) 사이의 주파수 영역을 갖는 경우 50%의 중첩을 이용하여 4회의 평균을 필요로 하며 12,000에서 60,000 cpm(200~1000 ㎐) 사이의 주파수 영역을 갖는 경우 50%의 중첩을 이용하여 8회의 평균을 하면 된다. 60,000 cpm(1000 ㎐) 이상의 주파수 영역을 갖는 경우 중첩을 하지 않고 16회의 평균을 추천한다.

위의 예에서 주파수를 150,000 cpm(2500 ㎐)까지 증가시킨다면 샘플링 시간이 1.28 초(중첩하지 않은 경우)에서 0.72 초(50% 중첩)로 줄어들기 때문에 중첩에 의한 효과가 없다. 그러나 1500 cpm과 2회의 평균을 취할 때에는 중첩이 샘플링 시간을 많이 단축시킨다. 따라서 이것이 실질적인 기술이 된다.

1.8 振動 스펙트럼의 理解 (Understanding a Vibration Spectrum)

스펙트럼은 주파수 영역에서 진동을 그림으로 나타낸 것이다. 그림 6-16은 스펙트럼의 한 예이다. X-축은 12,000 cpm의 최대 주파수(FMAX)를 갖는 cpm을 나타내며, Y-축은 0.050 in/sec peak/division 단위로 진동의 속도를 나타낸다 (10개의 Division은 0.500 in/sec의 전체 진폭을 나타낸다). 수평축은 또한 10개의 Division으로 되어 있으며 각 Division은 12,000 cpm의 1/10(또는 1200 cpm/division)이 된다.

Cursor의 추가로 각 Peak의 주파수와 진폭이 쉽게 구해진다. 그림 6-16에서 Cursor는 주된 Peak에 있다. Cursor 주파수는 1770 cpm(회전기계의 회전속도에 근사한 값)을 가리키며 이의 진폭은 0.2474 in/sec이다. 스펙트럼 아래 부분의 점선은 1%의 가상적인 진폭 경계선 레벨을 나타낸다. 전체 진폭 0.500 in/sec의 1%는 0.005 in/sec와 같다. 스펙트럼 밑에는 진폭, 차수(차수=회전속도의 정수배) 및 0.005 in/sec 경계선 이상의 진폭을 갖는 모든 Peak의 주파수가 기록되어 있다.

그림 6-16 Cursor 주파수와 사용자가 정한 한계치 이상의 Peak를 나타내는 Spectrum 스펙트럼에서 모든 Peak의 진폭과 주파수 값이 가능한한 정밀해야 하는 것이 중요하다. 진폭은 물론 문제의 심각성을 암시하기 때문에 중요하다. 한편, 주파수는 진동원인을 결정하는데 이용되기 때문에 더욱 중요하다. 예를 들어 그림 6-16의 스펙트럼에서 최대 Peak의 진동(1770 cpm)은 기계의 회전속도(1×RPM)와 같다. 따라서 부품의 1770 rpm 회전속도가 주된 진동의 원인이다. 문제가 되는 진동원이 1×RPM인 것을 알면 1×RPM 진동을 발생시키는 진동원을 기술할 수 있다. 동시에 Rolling Element 베어링, 회전익 통과, 또는 대부분의 전기문제 등과 같은 다른 원인은 배제할 수 있다.

1.8.1 周波數 精密度에 미치는 FFT 線 數의 效果 (Effect of the Number of FFT Lines Used on Frequency Accuracy)

아마도 가능성 있는 기계의 진동원을 결정하는데 가장 필요한 것이 실제의 주파수 값을 아는 것일 것이다. 정확한 진동 주파수를 결정하는 것은 스펙트럼 해상도를 어떻게 설정했는가에 따라 모호해질 수도 있고 확실해질 수도 있다.

대부분의 컴퓨터 모니터는 400 Line의 스펙트럼 해상도를 갖고 있다(요즈음 대부분의 데이터 수집기는 PMP 조사에 400개의 스펙트럼을 확보하도록 되어 있다). 앞에서 논의하였듯이 스펙트럼은 주파수 축을 따라 이웃한 400개의 Line(또는 “bin”)으로 나누어져 있다. 어떤 주파수 Bin에서는 진동이 0이기 때문에 모든 Bin이 정보를 갖고 있는 것은 아니다. 그러나 정보를 갖고 있는 Bin은 진폭 Peak를 나타내며 이것은 특정 Bin에 위치하거나 또는 그 Bin 내에 포함된 주파수를 갖는 진동의 양에 비례한다. Bin당 주파수 범위(주파수 분해능이라고 함)는 다음 식에 의해 결정된다.

한 예로서, 그림 6-16에서 FMAX는 12 kcpm(12,000 cpm)이다. 이것을 400 Line으로 나누면 각 Bin은 30 cpm의 범위를 갖는다. 59번째 Bin은 실제로 1755에서 1785 cpm 범위의 진동 정보를 포함하고 있다. 1770 cpm 주파수는 이 Bin 안에 포함된다. 그러나 이 Bin 안에 하나 또는 그 이상의 Peak가 있는지는 모른다. 표시된 진동 Peak는 이 Bin 안에 있는 모든 주파수의 결과이며 이들 주파수의 진폭을 모두 합한 것이 0.2474 in/sec이다. 그러나 결국 Bin 안에는 아마도 한 개의 주파수만이 있을 것이다.

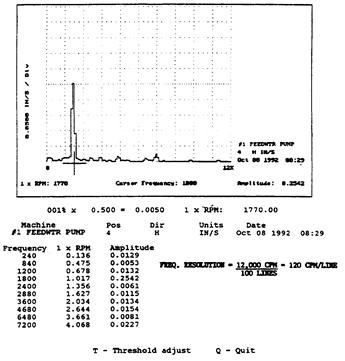

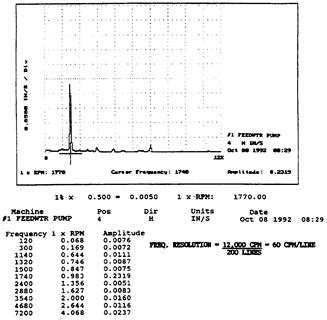

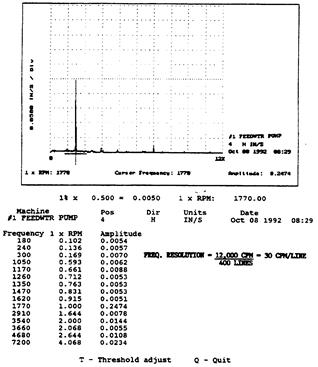

스펙트럼 해상도가 높을 수록 주파수 값을 정확하게 읽을 수 있다. 표시된 주파수의 정밀도(정확한 영역)는 읽은 주파수 값에 분해능의 반을 더하거나 빼주어야 하는 것에 유의하는 것이 중요하다. 따라서 12,000 cpm 스펙트럼이 30 cpm의 분해능을 갖는 경우 1800 cpm Peak의 정밀 범위는 1800 cpm(±15 cpm), 또는 1785~1815 cpm이다. 반면에, 400 Line의 120,000 cpm 스펙트럼 상에서 1800 cpm Peak의 정밀도는 ±분해능의 반(300 cpm), 또는 1650~1950 cpm이 된다. 그림 6-17에서 6-20까지는 100, 200, 400, 3200 Line의 해상도를 갖는 스펙트럼을 보여준다. 그림 6-17에서와 같이 100 Line의 해상도를 가지는 스펙트럼 상의 Peak는 “1800 cpm”의 주된 Peak가 가려져서 나타나는 것에 유의하자. 100 Line의 해상도를 갖는 경우, 각 Bin은 120 cpm의 주파수 분해능(“Δf”로 표시)을 갖는다. 따라서 100 Line의 해상도를 가지는 스펙트럼에서 읽은 주파수 값은 부정확하다. 그림 6-18은 200 Line의 해상도를 갖고 있다. 그 결과 이의 분해능은 60 cpm/line으로 그림 6-17의 그것보다 조금 좋다. 여기에서 주된 주파수는 “1740 cpm”에 있는 것으로 관측된다. 그림 6-19는 30 cpm/line의 분해능을 갖는 400 Line의 해상도를 가지는 스펙트럼이다. 이때 Peak는 “1770 cpm”이 되어 그림 6-17과 6-18에서의 값보다는 좀 더 정확하다.

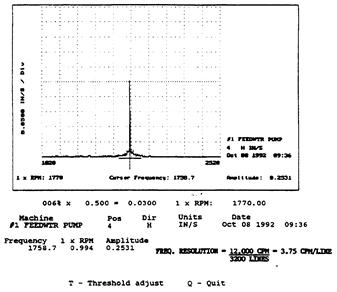

좀 더 정확한 결과는 해상도를 증가시키면 얻을 수 있다. 그림 6-20은 3200 Line 스펙트럼의 일부이다. 이 경우, 12,000 cpm 주파수 영역에 대해 분해능은 3.75 cpm/line이다. 주된 주파수는 “1758.7 cpm”이 된다. 이때 주된 Peak의 정확도(정밀 한계)는 ±1.875 cpm(또는 주파수 분해능 Δf의 반)이다. 따라서 실제 주파수는 1756.8~1760.6 cpm(29.281~29.344 ㎐) 사이에 있다.

그렇다면 부정확한 데이터의 문제를 피하기 위해 왜 항상 3200 Line 스펙트럼을 사용하지 않는가? 무엇보다도 3200 Line 스펙트럼은 400 Line 스펙트럼보다 데이터 수집에 8배의 긴 시간을 필요로 하기 때문에(아래의 식 (5)에서 보듯이) 데이터 수집과정을 느리게 한다. 둘째로 400 Line 스펙트럼보다 3200 Line 스펙트럼은 8배의 저장용량을 필요로 한다. 만약 모든 점에서 이러한 고분해 스펙트럼을 수집한다면 스펙트럼 저장능력을 현저하게 감소시키기 때문에 이에 대한 판단이 갈 것이다. 이에 대해서는 다음 절에서 좀 더 상세하게 논의할 것이다.

그림 6-17 100 Line의 해상도를 가지는 12,000 cpm Spectrum

그림 6-18 200 Line의 해상도를 가지는 12,000 cpm Spectrum

그림 6-19 400 Line의 해상도를 가지는 12,000 cpm Spectrum

그림 6-20 3200 Line의 해상도를 가지는 12,000 cpm 주파수 영역의 Spectrum으로부터 취한 Zoom Spectra

3200 Line 스펙트럼은 언제 유용한가? 특정한 전기문제(균열 또는 부러진 Rotor Bar 또는 End Ring)를 탐지하고자 할 때 고해상도의 스펙트럼이 요구된다. 서로 다른 기계에서 발생된 진동 주파수가 근접하여 있을 때에도 이것이 유용하다. 다른 예로서는 베어링의 주파수와 고조파 성분이 회전속도의 정수배와 근접하여 있을 때이다. 한 예로서 펌프가 6개의 베인과 6.03×RPM의 결함 주파수를 갖는 베어링을 포함하고 있는 경우이다. 이 경우 베인 통과 주파수(6×RPM)로부터 베어링 주파수(6.03×RPM)를 분리하기 위해서는 고해상도 스펙트럼을 필요로 한다. 이때 고정밀이 요구된다. 그러나 일반적인 데이터 수집에서 400 Line의 해상도는 적절한 정밀도를 제공한다.

식 (5)는 식 (3)을 약간 변형한 것이다.

1.8.2 周波數 精密度에 미치는 周波數 領域의 效果 (Effect of the Frequency Span Used on Frequency Accuracy)

분해능에 영향을 미치는 다른 요소는 주파수 영역(FMAX)이다. 주파수 영역이 넓을수록 Spectrum 한 Line 당 차지하는 주파수 간격이 커져 주파수 판독이 부정확해져서 해상도가 떨어진다. 그림 6-21은 FMAX이 24,000 cpm인 400 Line 스펙트럼이다. 이 스펙트럼의 분해능은 24,000 cpm/400 Line 해상도 = 60 cpm/line이다. 그림 6-19의 12,000 cpm FMAX, 400 Line 스펙트럼과 비교해 볼 때, 주파수 판독력이 1/2의 정밀도를 갖는다. 그림 6-22는 400 Line의 해상도를 갖는 120,000 cpm FMAX 스펙트럼이다. 이때 분해능은 300 cpm/line으로서 주파수 정밀도가 ±150 cpm(또는 ±1/2 분해능)임을 의미한다. 이 경우, 주파수 판독은 그림 6-19의 정밀도에 비해 1/10 밖에 되지 않는다. 어떤 경우에는 이 정도의 정밀도를 필요로 할 때도 있다.

정밀도를 유지하기 위해 타협점을 찾을 필요가 있다. 분석자들은 정밀도를 희생시키지 않고(동시에) 필요한 모든 진동 데이터를 포함시키기 위해 충분히 큰 FMAX를 필요로 한다. 기술협회(Technical Associates)는 데이터 수집기가 FMAX 값을 선정하기 위한 검증된 방법을 갖고 있다. 이 방법은 다음 장에서 상세하게 논의할 것이다.

그림 6-21 400 Line의 해상도를 가지는 24,000 cpm Spectrum

그림 6-22 400 Line의 해상도를 가지는 120,000 cpm Spectrum

1.8.3 “Zoom”에 의한 周波數 分解能의 向上 – 帶域 選擇的 Fourier 解釋 (Improving the Frequency Resolution With “zoom”-Band Selectable Fourier Analysis)

FFT는 0 ㎐에서 시작하여 등간격으로 최대 주파수까지 배열된 필터의 집단인 것을 상기하자. 따라서 주파수 분해능은 최대 주파수를 “필터”의 수로 나눈 것에 의해 제한된다.

1.8.1 항의 주어진 예에서 큰 주파수 옆에 근접한 작은 신호를 측정할 필요가 있다고 가정하자. 예를 들어 Current Transformer(CT)를 변환기로 사용하여 전동기의 전류 스펙트럼을 얻은 후, 전동기의 상태를 평가할 수 있다. 회전축 문제를 위해 전동기의 전류 스펙트럼을 평가할 때, 전원 주파수(FL)에 있는 진폭과 첫 번째 Pole 통과 주파수(Fp)라고 알려져 있는 주파수에 있는 진폭과 비교해야 한다(Pole 통과 주파수 = Slip 주파수 × Pole 수). 전원계통 주파수는 통상 60 ㎐(3600 cpm)이며 전동기 전류 스펙트럼에서 주된 성분이 되므로 분석자들은 주성분을 둘러 싼 Pole 통과 주파수의 Sideband를 보기 위해 “Log 진폭”을 이용한다. 그리고 통상 이들 pole 통과 주파수는 30 cpm(0.5 ㎐)에서 180 cpm(3.0 ㎐) 영역에 든다. 따라서 이러한 측정을 위해서는 높은 주파수 분해능을 필요로 한다. 주파수 분해능을 낮춤으로써 얻을 수 있는 확실한 장점은 스펙트럼에서 근접한 Peak를 구분할 수 있다는 것이다.

주파수 분해능을 향상시키는 두 가지 방법은 앞 절에서 논의되었다. 주파수 분해능을 향상시키기 위한 한 가지 방법은 스펙트럼에서 FFT Line 수를 증가시켜 필요한 Line들만 표시하는 것이다. 다른 방법은 “주파수 Zoom”이다. 주파수 Zoom은 400 Line의 해상도를 필요한 주파수 대역에 집중시키는 것이다. 그림 6-23은 위의 예를 보여준다. 그림 A는 Zoom을 이용하지 않고 측정한 것이다. 이것은 부분적인 표시이다 (0~200 ㎐ 또는 0~12,000 cpm 영역의 400 개의 스펙트럼 Line 중 40 개). 그림 B는 Zoom을 이용하여 동일한 것을 측정한 것이다. Zoom을 이용하면 400 개의 모든 스펙트럼 Line이 50~70 ㎐(3000~4200 cpm 영역으로 3.0 cpm의 분해능을 갖는다) 사이에 집중된다. 그림 A에서 Sideband는 잡음보다 약간 크며, 만약 이 크기가 더 작다면 측정할 수가 없다. 그림 6-23B에서는 잡음 크기를 낮추어 Sideband를 확실하게 볼 수 있게 하였다.

“Zoom”과 “True Zoom”은 서로 다르다. 어떤 분석기는 12,800 Line까지의 스펙트럼을 계산할 수 있다. 만약 12,800 Line의 일부만 표시하더라도, 그 결과는 Zoom 측정과 같다. 어떤 사람들은 이것을 Zoom이라고 부르지만 이것은 단순히 “확대된 것의 표시”일 뿐이다. 이것은 “True Zoom”이 아니다. True Zoom은 FFT를 수행하기 전에 관심 있는 주파수 영역을 먼저 선정하는 것이다. 따라서 400 Line FFT는 대부분의 “True Zoom” 측정에 적합하다. 왜냐하면 400 Line의 모든 분해선이 주파수 대역(FMIN에서 FMAX까지)에 집중되기 때문이다.

그러나 400 FFT Line을 저장한 스펙트럼에서 소위 말하는 “Zoom”을 선정하였을 경우에 주파수 분해능은 향상되지 않는다. 분석기에서 Scale Factor 4를 선정하면 주파수를 그 비율에 따라 확대할 뿐이다. 그림 6-24에서 FMAX는 처음의 60,000 cpm이 아니라 15,000 cpm이 되도록 하였다. 주파수 확대된 스펙트럼은 각 주파수 Peak의 형태를 좀 더 확실하게 보이게 하지만 주파수 분해능의 향상은 없다. 앞에서 언급하였듯이 분해능을 향상시키기 위해서는 FFT에서 Line의 수를 증가시켜 그들을 나타내는 것이다. 한 예로서 3200 Line FFT를 확보, 저장하는 경우, 그림 6-25에서 보듯이 8배(3200/400) 만큼의 주파수 분해능 향상을 가져온다. 그러나 3200 Line FFT는 현장에서 8배의 측정시간을 필요로 하며 컴퓨터에 400 Line FFT의 8배에 해당하는 저장공간을 필요로 한다.

또한 앞에서 언급하였듯이 FFT를 수행하기 전에 관심 있는 주파수 대역을 선정한다. 와 주파수 대역을 측정전에 알면 이것은 매우 실용적이며 분석기로 하여금 이 대역에 대한 선택 Fourier 해석을 하게 한다. 이의 장점은 명확하다. 첫째, 3200 Line에 비해 400 Line FFT는 단지 1/8의 메모리만 차지하기 때문에 “True Zoom”은 측정시간과 데이터 저장공간을 상당히 줄여준다. 그러나 실제에 있어서 앞선 데이터로부터 유추하기 전에는 Zoom을 필요로 하는 주파수 대역을 거의 알 수 없다. 이 경우 유사 “True Zoom”인 표시확장(Display Expansion)을 사용하는 것이 바람직하다. 왜냐하면 향상된 주파수 분해능이 그림 6-25에서 보듯이 특정 주파수 Peak를 정확하게 선별하기 때문이다. 여기에서 위의 400 Line 표시에서 13,500 cpm Peak로 보이는 것이 아래의 3200 Line 표시의 “Zoom”에서 13,387 cpm으로 정확하게 표시된다. 또한 Sideband도 확인할 수 있다.

상기해야 될 점은 400 Line FFT의 “Zoom”에서 표시확장은 주파수 분해능을 향상시키지 못한다는 것이다. 분해선을 증가시키거나 FMAX를 감소시키는 것만이 “Zoom”, “표시확장” 또는 “True Zoom”에 의해 주파수 분해능을 실제로 향상시킬 수 있으며, 따라서 스펙트럼 Peak를 정확하게 식별할 수 있다.

그림 6-23 Zoom 여부에 따른 전동기 전류 Spectra의 예

그림 6-24 “Zoom” Spectrum이라고 흔히 부르는 예

그림 6-25 “True Zoom” Spectrum의 예

1.8.4 周波數 및 振幅 內揷法에 의한 스펙트럼의 精密度 向上 (Improving the Precision of the Spectrum by Frequency & Amplitude Interpolation)

최신의 진동측정 장비와 소프트웨어만이 12,800 Line 스펙트럼을 표시할 수 있는 능력이 있다. 일반적인 400 Line 스펙트럼 데이터를 이용해 분석자들이 주파수와 진폭 값의 정밀도를 높이기 위해 사용되는 기술을 이 절에서 논의하기로 한다. 주어진 주파수 영역과 FFT 분해선 내에서 주파수와 진폭 판독력을 100배까지 향상시킬 수 있는 방정식이 주어질 것이다. 물론 작은 주파수 영역과 많은 수의 FFT Line을 가지면 계산된 값은 실제값에 근사할 것이다.

(1) 近似 內揷 周波數(fI)을 위한 方程式 (Equations for Closest Frequency Interpolation(fI))

여기서

fI = 실제 주파수에 근사하도록 계산되는 내삽된 주파수, 주파수 분해능 Δf에 의존 (그림 6-26(A-2) 참조)

fP = 스펙트럼에 표시된 주파수 (fI에 근사한 주파수 Peak, 사용된 주파수 분해능 Δf에 의존)

ΔfC = 주파수 보정 또는 fP와 fI의 차이 (cpm 또는 ㎐)

fS = (fP보다 크거나 작은)다음 Bin의 주파수 (그림 26(A-1) 참조) 주파수 보정 ΔfC는 다음과 같이 계산한다.

여기서

AS = Bin fS에 있는 주파수의 진폭 (그림 6-26(A-3) 참조)

AP = Bin fP에 있는 주파수의 진폭 (그림 6-26(A-3) 참조)

Δf = 주파수 분해능 = Freq. Span/No. FFT Lines(㎐ 또는 cpm/line)

따라서 식 (6)과 (7)을 이용하여 관심있는 주파수 양쪽 Bin의 진폭을 동시에 정밀하게 조사하여 높은 진폭을 선택함으로써 표시된 주파수의 정밀도를 매우 향상시킬 수 있다. 다음의 예는 그림 6-27과 6-28에서 보듯이 이 방법의 사용 예를 보여준다.

그림 6-26 Bin 분포 계산에 의한 표시된 진폭 및 주파수의 개선

(2) 近似 內揷 振幅(AI)을 위한 方程式 (Equation for Closest Amplitude Interpolation(AI))

마찬가지로 그림 6-27에 주어진 동일한 데이터를 이용하여 다음과 같이 진폭 판독을 향상시킬 수 있다.

여기서

AI = 실제 주파수의 실제 진폭에 근사하도록 계산되는 내삽된 진폭, 사용된 주파수의 분해능에 의존

AP = 실제 주파수에 근사한 주파수 Bin의 진폭(진폭의 단위는 g, in/sec, mils, dB이다).

그림 6-27 측정주파수와 진폭치로부터 내삽 주파수를 위한 방정식 이용의 예

그림 6-28 측정 주파수와 진폭치로부터 내삽 진폭을 위한 방정식이용의 예

1.8.5 대역폭 검토에 의한 진폭 정밀도 향상 (Improving the Amplitude Accuracy by Checking the Bandwidth)

앞의 기법은 두 주파수가 하나의 대역폭 내에 있는 경우에는 사용이 제한된다. 예를 들어 2극 전동기가 3590 rpm으로 회전하는 경우 60,000 cpm 주파수 범위를 택하면 48번째 Line(또는 Bin)은 2×RPM(7180 cpm)과 2×전원계통 주파수(7200 cpm)를 포함한다. 이 경우에는 Peak 진폭과 주파수 값의 내삽 계산을 불가능하게 한다(실제 두개 또는 세 개의 주파수가 한 개의 Bin 또는 두개의 Bin 내에 있을 때 주파수 내삽 기법을 적용할 수 없다).

이 경우 표시된 fp(이 경우에는 7200 cpm)와 이웃한 최고 Line 보다 많은 수의 진폭을 조사하여야 한다. 실제로 fp의 양쪽 두개씩의 Bin을 조사하여야 한다. 이러한 알고리즘은 많이 이용된다.

1.5.1과 1.5.2 항에서 Fourier 변환에 관여하는 수학은 입력 데이터가 주기적인 것을 가정한 것을 상기하자. (다시 말하면 입력 주기의 정수배 데이터가 제공되어야 한다.) 이러한 경우는 극히 드물다. 대신 변환에 제공되는 데이터는 일반적으로 비주기적 입력 데이터이다. 윈도우가 없으면 FFT는 한 샘플의 끝과 다음 샘플의 시작점 사이에 불연속을 발견하여 관심있는 주파수 주변에 Sideband로 나타나는 여분의 주파수 성분을 추가로 계산한다. 이러한 여분의 주파수 계산은 “Spectral Leakage”로 알려져 있다.

앞 항에서 시간 샘플(FFT 알고리즘에 투입되는 시간영역 데이터의 틀)에 윈도우를 곱해주어 하나의 시간 샘플의 끝과 다음 시간 샘플의 시작점 사이의 과도점을 평탄하게 하여 Spectral Leakage를 줄여준다. 1.5.3 항에서 가장 일반적으로 사용되는 것이 Hanning 윈도우(이것은 또한 Cosine 제곱 윈도우라고도 알려져 있다. 이것은 양 끝단에서는 크기가 0이 되며 중앙에서는 크기가 1이 된다.)이었던 것을 상기하자. 다시 말하자면 FFT는 샘플된 데이터의 가운데 부분에 중점을 둔다. 그러나 Hanning 윈도우를 사용하더라도 신호 주기의 정수배가 아닌 샘플에 FFT를 수행하면 얼마간의 Leakage가 있게 된다. 이것은 신호의 주파수 성분이 주파수 스펙트럼의 하나의 Line(Bin)에 정확하게 대응되지 않음을 의미한다.

예를 들어 Hanning 윈도우는 하나의 정현파를 세 개의 스펙트럼 Line으로 퍼지게 하는 반면에 윈도우를 사용하지 않으면 하나의 정현파는 하나의 스펙트럼 Line으로 나타난다. 비록 윈도우가 Spectral Leakage를 감소시키지만 여전히 퍼짐 현상을 가져오며 임의의 신호가 주파수 선과 정확하게 일치하지 않을 때에는 진폭감소를 가져온다.

이 현상은 문제를 야기한다. 만약 한 개의 정현파가 세 개(또는 네 개)의 선으로 퍼지면 두 주파수(서로 가깝게 이웃해 있는)를 분리하여 표시할 수 있는 가장 좁은 대역폭을 실제로 어떻게 결정해야 하는가?

다음 계산은 지금까지 제시한 것을 좀 더 개선하기 위한 것이다. 이 시점에서 우리는 주파수 영역을 FFT Line 수로 나눈 주파수 분해능의 정의를 잘 안다. 다음으로 필요한 것은 주파수 분해능 또는 “대역폭”을 다음과 같이 윈도우 Factor를 도입하여 변형하는 것이다.

– – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – (9)

– – – – – – – – – – – – – – – – – – – – – – – – – – – – – – – (9)

여기서

Bandwidth = 대역통과 필터가 신호를 3 dB(평탄한 반응의 70.7% 아래)

감쇠 시키는 주파수 사이의 폭. 두개의 각 주파수는 실제

“Peak” 진폭을 갖고 FFT 스펙트럼 상에서 적어도 하나의

대역폭을 분리하도록 하여야 함.

Window Factor = 유효 잡음 대역폭

= Hanning 윈도우의 경우 1.5

= Uniform 윈도우의 경우 1.0

= Flattop 윈도우의 경우 3.6~4.1(분석기에 따라 다름)

만약 윈도우를 사용하지 않으면(Uniform 윈도우), 윈도우 Factor로 1.0을 사용하며 Hanning 윈도우를 사용하면 윈도우 Factor는 1.5가 된다. 만약 분석에 다른 윈도우를 사용하면 식 (7) 주파수 보정 Δfc의 계산과 식 (8) 내삽 진폭 AI의 계산의 결과가 변하게 된다. 이 논의를 간단하게 하기 위해 Hanning 윈도우의 윈도우 Factor에 초점을 맞추기로 한다.

분해능에 1.5를 곱하면 주파수 분해능을 그대로 사용하는 것에 비해 대역폭이 1.5배 커진다. 수학적으로 이것은 사실이다. 그러나 이 예제의 목적을 잊지 말아야 한다. 서로 근접한 두개의 주파수를 분리해서 표시하기 위해 사용되는 가장 좁은 주파수 대역을 결정하기 위한 것이 이루어졌다. 이것은 Hanning 윈도우를 사용함으로써 신호가 하나의 Line 대신 세 개의 스펙트럼 Line으로 분리되는 것을 보상하는 것을 의미하였다. 특히 Database를 확립할 때 두개의 근접한 주파수가 있는 것을 알고 있다면 우리가 결정하고자 하는 것은 두 주파수를 표시하기 위한 최대 대역폭이 얼마인가 하는 것이다. 이것은 AC 유도 전동기의 해석에 특별히 적용된다. 1×RPM 또는 2×, 3×, 4×, 5×RPM 고조파 Peak의 주변에 근접한 Pole 통과 주파수 Sideband의 존재는 부러지거나 금이 간 회전축 또는 Shorting Ring에 높은 저항 연결부가 있는 것을 강하게 암시한다. 또한 2극 전동기의 경우 2×RPM은 7200 cpm(2×FL) Peak에 매우 근접하게 된다. 또는 4극 전동기의 경우 4×RPM Peak는 7200 cpm Peak에 매우 근접하게 된다.

대부분의 선택된 주파수 영역에 대해 분석기는 두개의 주파수를 분리해서 표시하지 않으며 위의 예에서와 같이 하나의 주파수만 표시한다. 두개의 근접한 주파수를 분리하기 위해 FFT Line의 수를 증가시키거나 주파수 영역을 줄이거나 또는 “Zoom” 스펙트럼을 이용한다.

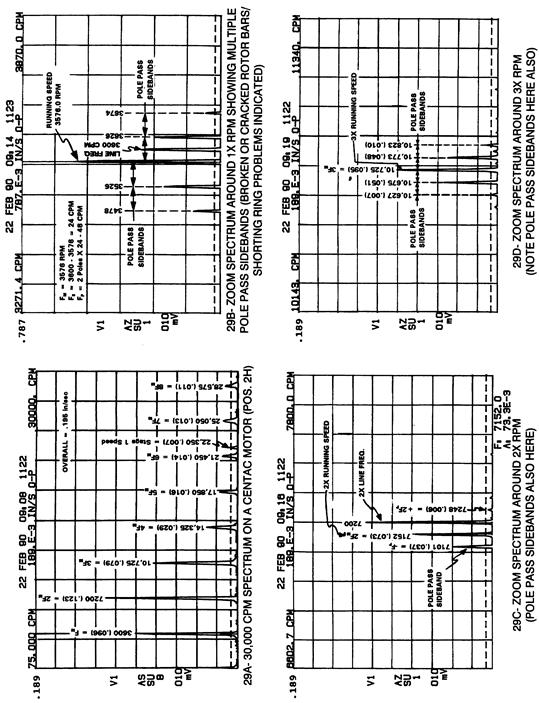

이 기법은 그림 6-29에서 보는 것과 같다. 그림 6-29A는 Centrifugal Air Compressor를 구동하기 위한 2극 AC 전동기의 스펙트럼이다. 측정점은 전동기의 Inboard 베어링이다. 분석기에서 FMAX는 30,000 cpm이며 400 Line의 해상도를 이용하였다. 따라서 분해능은 75 cpm/line이다. 이 값에 1.5를 곱하면 대역폭은 112.5 cpm이 된다. 모든 Peak가 112.5 cpm 보다 멀리 떨어져 있다. 이 경우 이들 Peak는 회전속도 3600 cpm (1×RPM에 근사)의 고조파들이다. 실제로 이 특정 전동기는 원래부터 Mechanical Looseness를 갖고 있는 것으로 진단되었다.

그러나 이에 대한 추가 해석이 이루어졌다. 실시간 분석기를 이용하여 주파수 영역을 6000 cpm으로 하고 Cursor는 1×RPM에 두었으며 Zoom을 이용하였다. 그림 6-29B는 Zoom 결과의 스펙트럼으로서 600 cpm의 대역폭에 400 Line의 해상도를 갖고 있다. 분해능은 1.5 cpm/line이며 대역폭은 2.25 cpm이다. 이 경우 Pole 통과 Sideband가 1×RPM Peak 주변에 있는 것을 명확하게 볼 수 있다. 더욱이 전원 계통주파수(FL=3600 cpm) 역시 존재한다. 그림 6-29A에서는 이들 Peak는 분명하지 않다.

마찬가지로 그림 6-29C는 2×RPM Peak 근처에서 Zoom된 스펙트럼이다. 주파수 영역은 12,000 cpm이며 1200 cpm(12,000 cpm의 10%) 대역에 대한 Zoom을 취하였다. 따라서 분해능은 3 cpm/line이며 대역폭은 4.5 cpm이다. 역시 2×RPM 주변에 Pole 통과 주파수를 명확하게 볼 수 있다. 이들 Peak 역시 그림 6-29A에서는 분명하지 않다.

똑같이 그림 6-29D는 3×RPM Peak 근처에서 Zoom된 스펙트럼이다. 이 경우 분해능은 3 cpm/line이며 대역폭은 4.5 cpm이다. 두개의 Pole 통과 주파수 집단을 볼 수 있으며 세 번째 것이 나타나기 시작한다. 진폭은 0.007 in/sec에서 0.051 in/sec까지 변한다. 이 전동기는 전기적인 문제를 가지고 있는가 또는 가지고 있지 않은가?

만약 0.012~0.015 in/sec 이상의 진폭을 갖는 Pole 통과 주파수(FP)가 회전속도의 3 또는 4배 고조파 주변에 있을 경우에 일반적으로 전동기는 심각한 문제를 가지고 있는 것으로 받아들인다. 그러나 만약 대역폭을 처음에 고려하지 않았다면 어떻게 이들 Pole 통과 주파수를 볼 수 있는가?

왜 대역폭에 대한 고려를 하여야 하는 가에 대한 몇 가지 이유가 있다. 대역폭 계산에 숨겨진 가장 두드러진 목적은 Pole 통과 주파수와 같이 근접한 두개 또는 그 이상의 스펙트럼 Peak를 명확하게 구분하기 위한 충분한 주파수 간격이 있다는 것을 확인하기 위한 것이다. 다른 이유는 – 덜 중요하지만 – 기본 주파수와 관련있는 Sideband의 진폭이 종종 결함 또는 문제의 심각성을 결정하는 “척도”로 이용된다는 것이다. 따라서 충분한 분해능과 대역폭이 Sideband 주파수를 표시하여 그들의 진폭을 표시하는 것이 중요하다. Zoom 해석과 결합하여 이 기법은 분석자로 하여금 모든 필요한 스펙트럼 Peak를 나타내도록 한다.

그림 6-29 균열 또는 깨진 Rotor Bar나 Shorting Ring 문제를 가지고 있는 전동기의 Wideband 및 Zoom Spectra.

1.8.6 Dynamic Range 효과 (Effect of Dynamic Range on Frequency and Amplitude Display)

최적 FMAX의 설정, FFT Line의 수, 대역폭 검토 외에도 Sideband와 큰 Peak 주변의 작은 Peak를 보지 못하게 하는 다른 문제가 있다. 이는 사용된 장비가 충분한 “Dynamic Range”를 갖지 않기 때문이다.

Dynamic Range는 “최대 입력 레벨과 왜곡이 일어나기 전에 장비 또는 시스템의 자체 잡음(잡음바닥)과의 진폭 비(dB)”로 정의된다. 잡음바닥은 스펙트럼을 따라 작은 스펙트럼 Peak들이 보이는 영역이다. 만약 관심있는 Peak의 진폭이 마치 “잔디 위의 나무”처럼 충분히 크면 쉽게 측정하고 평가할 수 있다. 스펙트럼 Peak가 잡음바닥과 거의 구분되지 않을 때 문제는 복잡해진다. 이렇게 되면 분리된 주파수로 보기 어렵게 된다. 이것은 특히 저주파, 저진폭 측정을 수행할 때 중요한 문제가 된다.

진동신호는 바다에 떠있는 배와 같다. 여기서 해수면은 잡음바닥과 같다. 수면에서 배가 높으면 높을수록 배에 대한 정보를 시각적으로 쉽게 얻을 수 있으며 수평선 상에서 쉽게 관찰할 수 있다. 물속에 잠긴 배는 관찰이 안된다. 만약 배에 대한 사진을 찍는다면 해수면 밑에 있는 부분 또는 가라앉은 배일 경우에는 어떤 부분도 사진상에 나타나지 않을 것이다.

중요한 점은 잡음은 스펙트럼 데이터를 불명료하게 만들며 진폭 정보를 변화시킬 뿐만 아니라 측정 자체를 쓸모없게 만든다는 것이다. 진동 측정에서 신호 대 잡음비를 최대로 하는 기능을 갖춘 장비를 사용하는 것이 중요하다. 따라서 장비의 사양서에서 Dynamic Range를 좀 더 관심을 갖고 살펴보아야 할 필요가 있다. 이렇게 하기 위해서 사용자들은 “dB”, “Bit” 및 “Dynamic Range”에 대한 용어를 잘 알아야 한다.

예를 들어 어떤 장비가 “8 Bit 데이터 수집기와 48 dB의 Dynamic Range를 갖고 있다” 또는 “12 Bit 또는 14 Bit 장비의 Dynamic Range가 각각 72 dB와 84 dB이다”라고 하자. 이것이 무엇을 의미하는가? 어떤 차이가 있는가?

2항에서 마이크로프로세서는 2의 지수승, 즉 2진법을 사용한다고 한 것을 상기하자. 따라서 1024 간격 또는 등간격 샘플은 210 간격과 같다. 만약 A/D 장비가 이에 따라 설계되었다면 “10 Bit A/D 장비”라고 한다.

그림 6-30의 표는 8 Bit와 12 Bit 데이터 수집기의 차이를 이해하는데 도움을 준다. 8 Bit 데이터 수집기는 분석자가 알고자 하는 것을 다 알려주지 않는 부족한 점을 갖고 있다. 8 Bit 장비의 Dynamic Range는 약 48 dB인 반면에 이 표에서 보듯이 12 Bit 장비의 Dynamic Range는 72 dB이다. Dynamic Range의 차이는 24 dB이다. 즉 12 Bit 장비가 24 dB만큼 좀 더 민감하다. 이것이 무엇을 의미하는가? 8 Bit 장비에 비해 12 Bit 장비가 얼마만큼 민감한가?

그림 6-30에 주어진 식을 이용하여 (dB/20)의 Antilog를 계산할 수 있다. 이것은 단순히 24 dB을 20으로 나눈 것, 즉 1.2(101.2)와 같다. 그러면 계산기에서 “INV” 또는 “2ndF”를 누른 후, “LOG”를 누른 다음 1.2를 입력하고 “=”를 눌러 보아라. 그 답은 15.85 또는 16이 된다. 이것은 12 Bit A/D 장비가 8 Bit 장비에 비해 16배만큼 민감하다는 것을 의미한다. 좀 더 민감하다는 것은 진동의 작은 변화도 쉽게 기록하고 반응한다는 것을 의미한다. 따라서 장비가 민감하면 할수록 작은 Sideband와 기본 주파수의 고조파를 쉽게 표시할 수 있다. 이들을 쉽게 표시할 뿐만 아니라 진폭과 주파수 값을 좀 더 정확하게 해준다.

그림 6-30 8 Bit 및 12 Bit 장비의 Dynamic Range 차이를 나타내기 위한 Bit의 수, dB 및 선형비에 대한 변환 도표.

8 Bit과 12 Bit 장비의 차이를 보기 위해 8 Bit 장비(IRD 818)와 12 Bit 장비(IRD 890)를 동시에 사용하여 유리섬유 공장에서 사용되는 Forming Fan에 대해 측정시 어떤 현상이 일어나는지를 살펴보자. 이때 베어링 하우징의 동일한 위치에 부착된 IRD 970 가속도계는 각 장비에 연결하였다(처음에 890에 연결하였으며 그 다음은 970은 그대로 둔 상태에서 데이터 수집기의 연결선을 890에서 분리하여 818에 연결하였다). 그림 6-31의 여러 개의 스펙트럼은 IRD 818로 몇 번에 걸쳐 측정한 것을 보여준다. 그런 후 기술협회에서 IRD 890을 가지고 공장을 방문하였을 때 그림 6-31에서 12/3/90 스펙트럼과 같이 판이한 신호를 기술자가 발견하였다. 이것이 공장에 보고되었으며 세미나 기간 중에 동시측정을 해보기로 결정하였다.

12/5/90에 동시측정이 이루어졌다. 13:51에 먼저 12 Bit IRD 890으로 데이터를 수집하였다. 그 후에 변환기 연결선을 890에서 분리한 후에 818에 연결하였다. 13:52에 818로 측정된 스펙트럼이 그림 6-31에 주어져 있다. 8 Bit와 12 Bit 장비로 측정한 스펙트럼의 중요한 차이는 IRD 890 스펙트럼에 8.18×RPM의 내경 결함 주파수(BPFI) 근처에 1×RPM Sideband 집단이 있다는 것이다. 반면에 IRD 818 스펙트럼에는 전혀 없다. 베어링 결함 주파수 부근에 다수의 Sideband 주파수가 나타나면 이들은 베어링이 좀 더 나빠지는 것과 결함이 부하영역을 통과할 때 BPFI의 진폭변조가 있는 것을 암시한다. 그림 6-31에서 12 Bit 스펙트럼에는 한 쌍의 Sideband 뿐만 아니라 충분히 큰 두개의 Sideband 집단이 존재하며 세 번째 집단도 보인다. 비록 12 Bit 스펙트럼이 다른 베어링 주파수나 베어링 주파수의 고조파가 없기 때문에 긴박한 결함을 암시하지는 않지만 8 Bit 장비에서는 전혀 나타나지 않는 Sideband의 다수의 집단을 보여주기 때문에 이 기계를 좀 더 면밀하게 조사하여야 할 것을 제시한다.

다른 시기에 8 Bit와 14 Bit 장비를 비교하기 위해 동일한 실험을 다른 기계에 적용하였다. 그림 6-32는 8 Bit 수집기(SKF/Palomar 6100A)의 스펙트럼을 보여주며 그림 6-33은 14 Bit 수집기(SKF/Palomar 6101A)의 결과를 보여준다. 이때에도 동일한 가속도계를 각각의 분석기에 연결하였다. 그림 6-33에서 14 Bit A/D 장비는 84 dB의 이론적 Dynamic Range를 갖고 있으며 이는 8 Bit에 비해 64배의 진폭 감도가 있음을 의미한다(SKF/Palomar 사양은 6101A의 Dynamic Range가 80 dB임을 보여주며 이는 6100A에 비해 대략 40배의 민감성을 나타낸다). 그림 6-33(14 Bit 수집기에 의해 측정된 것)에서 72,000 cpm 근처에 있는 베어링 주파수의 고조파 및 Sideband는 그림 6-32의 8 Bit 스펙트럼에서는 전혀 나타나지 않는다. 더욱이 0.0025 in/sec 근처에 있는 8 Bit 스펙트럼의 높아진 “잡음바닥”에 주의하자. 이 스펙트럼은 동일한 Full Scale을 갖는 14 Bit 스펙트럼에서는 0.06 in/sec에 해당한다. 스펙트럼 상에 베어링 주파수의 고조파와 여러 개의 Sideband 집단을 갖고 있을 때 결함 주파수 진폭이 0.0025 in/sec 보다 작더라도 베어링이 심각한 결함을 갖고 있는지를 판단하는 것은 사람이 해야 한다.

따라서 46~48 dB의 Dynamic Range를 갖고 있는 8 Bit 데이터 수집기는 진폭감도 또는 Dynamic Range의 부족으로 산업체의 기계류나 공구에서 잠정적인 문제를 갖고 있는 베어링, 기어, 전기 및 유체흐름 등을 탐지하기에는 부적합하다. 특히 1× 또는 2×RPM에 있는 높은 진폭과 낮은 레벨(중요한)의 주파수와 Sideband와 공존할 때는 특히 문제가 된다. 분석자들은 대신 최소한 70~72 dB의 Dynamic Range를 갖는 12 Bit의 FFT 장비를 사용해야 한다.

그림 6-31 Rolling Element 베어링 상태를 평가하기 위하여 8 Bit와 12 Bit Data 수집기의 비교

그림 6-32 SKF/Palomar 6100A(8 Bit A/D)로부터 취한 Spectrum

그림 6-33 SKF/Palomar 6101A(14 Bit A/D)로부터 취한 Spectrum

1.9 전체 진동이란? (What is Overall Vibration?)

전체 진동은 지금까지 논의한 특정 주파수의 진동과는 다르며, 특정 주파수에 관계없이 모든 진동을 합한 것이다. 분석자가 사용하는 전체 진동은 두 종류가 있다. 디지털 전체 레벨과 Analog 전체 레벨이다. Analog 전체 레벨은 사용된 장비와 변환기의 특성에 의해 제약을 받지만 디지털 전체 레벨은 분석자가 설정한 주파수 영역(0~FMAX)에 의해 주로 제약을 받는다. 디지털 전체 레벨에 비해 Analog 전체 레벨의 장점에 대해 이 절에서 논의한다. 먼저 디지털 전체 레벨을 살펴보자.

1.9.1 Digital(Spectral) Overall Level

스펙트럼에서 보여지는 진동은 변환기에 의해 측정된 진동 중에서 주파수 영역 안에 든 것을 모두 합한 것이다. 변환기는 이웃한 기계에서 발생한 진동도 감지하여 진동 스펙트럼에 나타낸다. 변환기가 무엇을 감지하던 간에, 진동원에 와, 스펙트럼의 일부가 되어 전체 진동으로 나타난다.

최신 장비는 장비 내에서 전체 스펙트럼을 자동적으로 계산하거나 주컴퓨터에서 계산한다. 그러나 모든 분석자가 최신 장비를 보유하고 있지는 않다. 오래된 장비나 소프트웨어는 이러한 기능을 갖고 있지 않다. 그렇지만 분석자가 스펙트럼 또는 디지털 전체 레벨을 결정할 수 있는 두 가지 기법이 있다. 하나의 기법은 정확한 수식을 이용하는 것이며 다른 하나는 근사식을 이용한 후에 보정하는 것이다. 그림 6-34는 스펙트럼의 디지털 전체 레벨을 정확하게 계산하는 것을 보여준다. 이것은 “RSS” 레벨로 알려져 있으며 이는 그림 6-34의 식에서 정의되듯이 “Root Sum Square” 레벨을 의미한다.

스펙트럼의 정확한 디지털 전체 진동 레벨을 계산하기 위해서는 각 주파수 Bin의 진폭(Ai)을 취한 후에 제곱 (Ai)2하여 모두 더한다. 이것에 제곱근을 취한 후에 사용된 FFT 윈도우의 잡음인자(Noise Factor)로 나눈다(대부분의 PMP 측정에서는 Hanning 윈도우가 사용되며 이의 잡음인자는 1.5이다). 물론 이것을 400 Line의 스펙트럼에 적용할 경우에는 매우 긴 과정이 된다(3200 Line FFT에 대해서는 더더욱 그러하다). 그러나 이것이 실제 최신 장비에서 자동적으로 계산하는 과정이며, 요즈음 수작업으로는 이러한 계산을 할 필요가 없다.

그림 6-34 Spectrum의 디지털 전체진동 레벨을 계산하는 정확한 식

그림 6-35는 전체 진동 스펙트럼을 근사적으로 계산하는 과정과 이 근사가 어떻게 적용되는 지를 설명하는 샘플 스펙트럼을 보여주고 있다. 여기서는 다섯 개의 분리된 주파수 Peak를 스펙트럼의 전체 레벨을 근사적으로 계산하기 위해 묶었다. 그림 6-35는 또한 상태가 나쁜 베어링에서 전체 진동 레벨의 증가는 상태가 악화되었음을 의미하는 것을 보여준다. 기저선 스펙트럼은 베어링 주파수가 0.030 in/sec의 진폭을 갖고 있음을 보여준다. 그러나 4주 후에 베어링 주파수의 Peak가 0.120 in/sec로 증가된 것을 보여준다. Peak는 4배만큼 커졌다. 근사식에 의하여 결정된 전체 진동 레벨에 주의하자. 기저선에서 전체 진동 레벨은 0.435 in/sec이었다. 4주 후에는 계산된 전체 진동이 0.450 in/sec이다. 만약 전체 진동 레벨에만 의존한다면 이와 같이 조금 증가된 값은 경고의 원인이 되지 않는다. 그러나 경고의 원인이 있다. 4주만에 스펙트럼 Peak가 4배 증가하였다! 요점은 계산되었거나 측정된 전체 진동 레벨이 그렇게 크지 않더라도 이것이 스펙트럼 정보의 변화를 적절하게 지시하지 않는다는 것이다. 스펙트럼 Peak나 진폭이 크게 변해도 스펙트럼은 미소한 변화를 보인다.

그림 6-36은 실제 스펙트럼을 이용하여 전체 진동 계산 결과의 예를 보여준다. 계산된 전체 값은 0.161 in/sec이다. 데이터 수집기로 실제 측정한 전체 값은 0.182 in/sec이다. 실제 전체 값은 각 Bin에 포함된 개개의 진폭과 사용자가 정의한 기준선 이상의 peak들을 모두 포함하기 때문에 계산 값보다 항상 크다 (사용자가 정의한 기준선의 예가 그림 6-16에 보인다). 계산된 값에 보정 인자 1.1(실험적으로 결정)을 곱함으로써 보정된 진동이 실제 값에 근사하게 된다(즉 0.161×1.1=0.177 in/sec로서 전체 진동의 실제 값인 0.182 in/sec에 근사하다). 다행히 데이터 수집기와 컴퓨터 소프트웨어는 이러한 모든 계산을 수행하며 이상한 경우에만 사람이 이 계산을 할 필요가 있다.

그림 6-35 Spectrum의 전체 진동 레벨을 근사적으로 계산하는 식

그림 6-36 계략적인 전체 진동의 계산 예

1.9.2 Analog Overall Level

오직 디지털(스펙트럼) 전체 진동 레벨만 봄으로써 발생되는 문제의 하나는 중요한 진동이 분석자가 설정한 주파수 영역(0~FMAX) 밖에 놓일 때이다. 예를 들어, 만약 0.60 in/sec의 큰 레벨을 갖는 100,000 cpm의 주파수는 FMAX이 60,000 cpm인 주파수 영역밖에 놓이기 때문에 디지털 전체 레벨에 포함되지 않는다. 이 경우 디지털 전체 레벨은 0.20 in/sec로 계산된다. 이것은 주파수 영역이 120,000 cpm인 경우의 디지털 전체 레벨에 비해 매우 작은 값이다.

이러한 문제를 극복하기 위해 어떤 PMP 시스템은 매우 넓은 고정된 주파수 영역 내의 시간파형을 봄으로써 전체 레벨을 계산한다. 이렇게 하면 분석기에 의해 측정된 전체 레벨은 사용자가 선택한 주파수 영역의 스펙트럼에 전혀 무관하게 된다. 이것이 Analog 전체 레벨이다. 한 예로서 어떤 시스템이 300~3,900,000 cpm(5~65,000 ㎐)의 고정된 주파수 영역 내에서 시간파형을 이용한다고 하자. 위의 예에서(100,000 cpm에 0.60 in/sec의 진폭이 있는 경우), Analog 전체 레벨은 FMAX가 60,000 cpm인 경우의 디지털 전체 레벨에 비해 상당히 커진다. 이러한 이유로 만약 PMP 시스템이 스펙트럼(디지털) 전체 레벨과 Analog 전체 레벨의 Option을 택한다면, Analog 전체 레벨의 Option을 택한다.

Analog 전체 레벨과 디지털 전체 레벨 사이의 값 차이를 비교함으로써 특정한 FMAX보다 큰 스펙트럼 성분이 있는가를 분석자는 결정할 수 있다. 만약 있다면 이 성분을 측정하기 위해 분석자는 FMAX를 크게(아마도 최대값으로) 변화시킬 수 있다. 전체 레벨 측정 시스템을 사용하는 것에 관계없이 스펙트럼은 기계 상태의 실제 변화를 나타내기에 좋은 지시값이다. 전체 레벨은 분석자가 그가 설정한 FMAX가 모든 스펙트럼을 측정할 수 있을 정도의 큰 값인가를 알게 해준다.

6.2 진동 측정기 (Vibration Meters)

대부분의 상태 감시 프로그램은 Data Collector나 Trending, 분석 Software로 대체되고 있기는 하지만 진동 측정기는 저렴하고 사용이 간단하면서도 수많은 감시 프로그램에 아주 훌륭한 결과를 제공하는 기본 장비이다. 보통의 진동 측정기는 교체 가능한 밧데리로 전원이 공급되고 지진계식 변환기(속도나 가속도계)을 사용하며 측정되는 진폭을 속도나 변위의 단위로 나타낼 수도 있다. 또한 대부분의 진동 측정기는 구름 베어링의 상태를 판단할 수 있도록 되어 있다. 사용자가 밧데리를 교체하여야 할 시기를 알 수 있도록 내부 밧데리 Test 기능이 구비되어야 한다. 진동 측정기는 가능한 작고 경량이어야 하며 어떤 조건에서 사용되더라도 견딜 수 있는 견고한 구조여야 한다. 또한 양쪽 손이 자유로운 상태에서 운반이 가능한(목에 걸 수 있는 끈 등과 같이) 구조이어야 한다.

보통의 진동 측정기는 진폭의 범위를 선택할 수 있는 회로와 Pickup으로부터의 진동 신호를 속도나 변위로 변환시키고 스위치로 절환이 가능한 적분기, 그리고 Display에서 읽혀질 수 있도록 AC 신호를 DC 값으로 바꾸어 주는 AC-to-DC 변환기로 구성된 간단한 전자 장비이다.

6.3 휴대용 주기 감시 시스템 (Walkaround Periodic Monitoring System)

1983년에 처음 소개된 소형 컴퓨터인 휴대용 진동 측정기는 진동을 측정하고 이 측정치의 자동 저장과 변환, FFT 분석 기능을 구비하고 있다. 수동적인 방법과 비교하여 휴대용 진동 측정기와 부속장비(개인용 컴퓨터와 상태 감시 프로그램)는 주기적인 상태 감시 프로그램의 생산성을 2~4배나 증가시켰다. 휴대용 진동 측정기는 진동 Data 수집을 신속하게 하고 별도의 비용이나 노력 없이 중요한 진단 정보를 제공하며 비생산적인 사무 일을 자동화한다.

컴퓨터를 사용한 휴대용 진동 측정기는 마이크로 프로세서가 장착된 저렴한 개인용 컴퓨터와 휴대용 Data 수집기로 이루어져 있다.

상태 감시용 Software는 감시되어야 할 각각의 기계의 상태를 알려 주는 일련의 측정값을 기계별로 Set up할 수 있는 기능이 제공된다. 각각의 기계와 측정값들은 Data 수집을 위해 논리적이고 효율적인 Sequence나 Route로 배열되며 계획표가 정해진다.

휴대용 진동 측정기를 사용하여 어떤 기계들의 진동을 측정할 것인가 하는 것은 컴퓨터상의 목록에서 선택되며 필요한 측정에 대한 지시는 케이블 직접 연결 혹은 전화 모뎀을 통해 Data Collector에 디지털로 전송되는데 이 과정은 단지 몇 분 정도가 소요된다. 그런 다음 사용자는 진동 측정기를 Host Computer로부터 분리하여 직접 휴대하여 현장에서 원하는 측정을 하게 된다. 표시 화면에서의 지시는 측정시 사용자를 안내하며 정확한 위치, 측정 형식, Pickup의 방향 등을 상세히 열거한다.

어떤 휴대용 진동 측정기는 보다 올바른 측정을 위하여 각 측정 방법에 Bar Cording을 해 놓고, 휴대용 진동 측정기가 Bar Code를 읽을 수 있도록 하여 이러한 과정을 훨씬 더 자동화한다.

진동의 측정은 임시로 부착한 Pickup이나 연속 감시 시스템을 설치하여 시행된다. 공정상의 압력이나 온도, 유량 등과 같이 상태를 정확하게 나타낼 필요가 있는 측정은 영구적으로 설치되어 있는 계기에 의해 읽혀질 수 있고, 휴대용 진동 측정기의 Keyboard를 사용하여 프로그램에 들어갈 수 있다. 극히 중요한 상태 감시는 코드 표시나 대부분의 휴대용 진동 측정기에서 사용되는 평범한 언어로 프로그램에 들어갈 수 있다.

보통의 휴대용 진동 측정기는 FFT를 계산할 수 있고, 그 결과를 Liquid Crystal Display(LCD)에 나타낼 수 있으며 대부분은 사용자가 그 기계에서 자리를 옮기기 전에 이상하거나 의심스러운 상태에 대하여 상세한 분석을 할 수 있도록 완전한 분석 기능을 가지고 있다. 대부분의 휴대용 진동 측정기는 진동 신호를 시간영역상에 나타낼 수 있다. 많은 휴대용 진동 측정기는 기준 위상을 입력할 수 있고, 위상 측정을 할 수 있으며 보조적인 Balancing 능력을 가지고 있다.

대부분의 휴대용 진동 측정기는 각 진동 측정치의 평균 FFT 스펙트럼을 저장하거나 Overall 값 또는 주파수 폭을 벗어난 경우(Frequency Band Violation)에만 저장하도록 프로그램할 수 있다. 처리 속도가 늦고 메모리가 적을 때에는 Data Collector 내에서 Screening하는 방법이 많이 고안되었지만, 현재는 처리속도가 빨라졌고 많은 FFT 스펙트럼들을 저장할 수 있는 충분한 메모리의 제공이 용이해졌으며, 완전한 이용을 위해서 상세한 스펙트럼들이 필요한 전문가 시스템이 개발되어, 각각의 진동 측정치에 대한 FFT 스펙트럼을 저장하도록 하는 동기가 생기게 되었다.

Data 수집이 완료되면 휴대용 진동 측정기는 다시 Host Computer에 접속되고 모든 측정 결과는 상태감시 Software 데이터 베이스에 영구 저장되도록 옮겨진다.

Host Computer내로 들어오는 측정값들은 미리 조절된 표준값을 벗어나는지를 감지하기 위하여 선별된다. 여기에는 다음과 같은 것들이 포함되어 있다;

• Overall값이 Setpoint를 초과하지 않았는가의 여부

• Frequency Band와 High Resolution Envelope (FFT Spectrum, Cepstrum,시간영역)을 벗어났는가의 여부

• 주어진 기간 내에 Alarm 설정치를 벗어난 적이 있는지 여부 (Trend를 투영해 봄).

• 미리 정해진 양을 초과하여 이전의 측정값으로부터의 변화 %.

• 통계적인 벗어남 – 미리 정해진 양을 초과하고 평균값에 표준 편차를 더한 값.

간단히 말해 상태 감시 Software는 가장 숙련된 분석자가 많은 시간을 소모하여 알아낼 수 있는 작지만 중요한 변화를 자동적으로 알아낼 수 있다. 제한치를 벗어난 측정치를 이례적인 보고서 목록으로 만들어 내는 데는 Data를 Host Microcomputer로 옮기는 시간인 몇 분만이 소요될 것이다. 그림으로 나타낸 Trend Plot과 상세한 FFT 스펙트럼들을 보고 분석하는데 이용할 수 있으며 원한다면 인쇄도 가능하다.

6.4 FFT 분석기 (FFT Analyzers)

주파수는 기계를 진단할 때 주요 매개변수이다. 불평형, Misalignment, Looseness, 구름 베어링의 결함, 그리고 많은 일상적인 문제들은 모두 주파수 스펙트럼에서의 독특한 Pattern으로부터 쉽게 알아낼 수 있다.

수동으로 조정하는 Filter를 사용할 때는 먼저 주파수를 확인하고 각 특정 부분의 진폭을 측정한다. 이러한 과정은 매우 지루하고 시간이 많이 소모되며 종종 부정확하다. 더욱이 그 결과가 숫자로 나타나며 해석하는데 시간이 걸린다.

속도, 유연성, 그리고 쉽게 해석되는 그림 화면을 위해서 FFT 분석기는 기계 상태를 분석하는 기본 진단 장비로서 Tuneable Filter를 대신하게 되었다. 특히 FFT는 구름 베어링의 Pitting과 같은 작은 결함에 대한 초기 경고를 해 줄 수 있는 상세하고 자동적인 진단 감시의 몇 가지 방법에 대한 근거도 제공한다.

기계 분석에만 이용된다고 가정하면 FFT 분석기와 이동용 Data Collector와의 차이는 후자가 더 용량이 크고 처리 속도가 빠르다는 차이밖에 없다. 이 두 가지 장비를 갖추고 있는 체제에서는 실험실용 분석기의 추가된 성능과 기능, 처리 속도보다는 그 크기와 이동성이 더 중요한 일상적인 현장 분석과 신속한 연구용으로 Data Collector를 채용한다. 이 두 개의 기능이 서로 유사하기 때문에 이 절에서 설명되는 실험실용 분석기는 두 가지 장비에 모두 적용할 수 있다.

FFT 분석기는 시간영역을 주파수 영역으로 등가 변환시키는 수학적인 계산 방법을 사용한다. FFT 분석기가 사용하는 Fast Fourier Transform 방법은 불연속적이거나 Sampling된 Data를 가지고 수행되고, 디지털 신호 처리(DSP) 또는 컴퓨터를 사용하여 최대의 능률을 올릴 수 있는 연산 방식 또는 계산 절차로 수행된다는 점에서 수학적인 Fourier Transform과 다르다.

4.1 實時間率 (Real-Time Rate)

실시간율도 간략하게 설명되어야 할 또 다른 분야이다. 기계 분석을 위해서는 실시간율이 가능한 높은 것이 바람직하다. 대부분의 경우 스펙트럼 성분의 규칙적 또는 불규칙적인 변동과 변동율은 발생 Mechanism에 관한 중요한 진단의 단서를 제공한다. 만일 분석기의 속도가 너무 느리다면(즉 실시간 주파수가 너무 느리다면) 이러한 귀중한 정보를 얻지 못하게 된다. 주의할 점은 Beat나 변동율이 실제로 그 주파수에서 발생하고 있으며 분석기의 속도에 영향을 받지 않는다는 것을 확실히 하기 위하여 분석기의 Memory Period를 항상 점검하여야 한다.

4.2 追加 機能 (Added Features)

평균화 기능 이외에 FFT 분석기는 어느 지점에서 발생된 최고 진폭을 Holding하는 Peak Hold Mode를 가지고 있어야 한다. 이 기능은 다음 세 가지에서 중요하게 사용된다.

• 기동 정지 동안에 분석하고자 하는 범위에서 피크 진폭을 연결하여 만들어지는 진폭 응답 대 속도를 나타내는 Bode Plot이나 직각 좌표.

• 차동기 불안정성과 같이 변동하는 성분에 의해 생기는 최대 진폭은 종종 매우 귀중한 측정치이다. 종종 변화의 영향을 평가하는 유일한 방법은 어떤 기간동안에 피크값과 평균값을 비교하는 것이다.

• 충격 성분이 포함되어 있으면 각 성분에 의해 생기는 최대 진폭을 알아야 한다.

과도 상태의 신호를 포착하는 것도 FFT 분석기에 포함되어야 할 또 하나의 귀중한 기능이다. 과도 상태 신호의 포착은 고유 주파수나 주파수들을 알아내기 위하여 부품이나 구조물에 충격 가진을 주는 경우에 특히 중요하다.

다른 상황에서의 Data를 비교할 수 있도록 많은 스펙트럼들을 저장하기에 충분한 큰 메모리를 가지는 것도 중요한 기능이다. 대부분의 분석기는 변화에 대한 더 많은 평가를 하기 위해 메모리에 가지고 있는 스펙트럼들을 비교하고 차이를 알 수 있게 하는 기능을 가지고 있을 것이다.

FFT 분석기에서 다음 네 가지 기능이 아주 중요하다.

• 일회전마다 기준 펄스 입력을 기준으로 한 운전 속도의 차수로 주파수축을 설정하는 능력이 매우 도움이 될 때가 있다. 대부분의 분석기는 이러한 기능을 가지고 있다.

• 스펙트럼이 다른 스펙트럼 위에 쌓여지는 Cascade나 Waterfall 스펙트럼은 종종 과도 상태 동안에 무엇이 발생하고 있는지를 관찰할 수 있는 유일한 방법을 제공한다. 이것은 속도를 증가시키거나 Coastdown시 또는 과도 응답 분석시에 특히 귀중한 기능이 된다.

• 선정된 중심주파수에서 분해능을 증가시키는 능력(카메라와 유사하기 때문에 종종 Zoom이라고도 부름)은 각 성분들이 밀접하게 배열되어 복잡한 스펙트럼을 분류하는 유일한 방법이다. 이러한 기능은 밀접하게 배열되어 있는 고주파수의 스펙트럼 성분들을 각각 확인할 필요가 있는 기어나 전동기의 분석에 특히 귀중한 기능이다.

• 한 신호와 다른 신호와의 관계를 정하기 위해 Dual-channel FFT 분석기는 상호관계와 상호 일관성 기능을 가지고 있다. 한 Channel에는 기준 Trigger 입력을 연결하고 다른 Channel에는 신호를 연결하므로써 위상 측정이 정확하게 이루어진다.

6.5 시간 영역 장비들 (Time Domain Instruments)

종종 시간영역에서 복잡한 진동 신호를 관찰하는 것이 크게 유익할 때가 있다. 베어링 내에서의 축의 움직임을 시각화하거나 과도 상태 또는 충격이 가해지는 경우, 왕복동 기관에서 피스톤과 밸브의 운동과 같이 축의 각위치를 지시하는 등의 반복적인 경우, 기어의 손상 위치를 알아내려고 하는 경우 등은 시간영역상에 나타나고 분석이 가능해진다.

Oscilloscope는 기계 분석에 사용되어온 전통적인 시간영역 장비이다. 대부분의 FFT 분석기는 시간영역 기능을 가지고 있지만 FFT 분석기에 있는 시간영역 기능은 일반적으로 Filtering에 의해 변경되는 값이기 때문에 원래의 신호에서 제공되는 상태의 특성을 완전하게 제공하지 못한다는 것을 알아야 한다. 어떤 진단 장비에서든지 FFT 분석기를 가지고 시간영역의 신호를 다룰 때는 그 한계를 인식하고 완전하게 이해하여야 한다.

90°떨어져 설치된 비접촉식 축변위 Probe로부터 얻어진 시간영역 표현은 두 개의 신호를 조합하여 만들어지는 Lissajous 즉, Orbit은 물론 두 Probe로부터의 원래의 신호를 보여 준다. Orbit은 베어링 내에서의 축의 동적인 움직임을 크게 확대한 그림이다. 이것은 편심이나 안정성, Preload의 영향, Misalignment, 유막, 유체 베어링을 가지고 있는 기계에서의 Unbalance 등 축의 거동을 평가하는데 최상의 방법이다.

시간영역의 진동 신호의 분석은 주파수 영역에서 알아내기에는 충분치 못한 Energy를 가지고 있는 충격이나 과도 상태(Transient)를 감지하는데 아주 유용하다.

복잡한 시간영역 신호로부터 관련된 낮은 수준의 정보를 추출해 내기 위해서는 종종 수준 높은 기술이 요구된다. 파형 검출(Envelope Detection)은 구름 베어링과 기어의 결함을 감지하는데 매우 유용하다는 것이 입증되었다. 동기 시간 평균화는 기준치와 동기의 주파수만을 추출하는데 훨씬 더 선택적인 방법이며, 다른 롤러에서 구조적으로 전달되는 복잡한 가진으로부터 한 개의 롤러에서 발생되는 가진을 격리시키는 것이 절대적으로 필요한 제지 기계와 같은 장비에서 매우 유용하다.

시간영역 장비들은 축의 회전과 관련된 시간 신호를 제공하는 기준 Trigger 입력이 반드시 필요하다. 대부분의 FFT 분석기와 Data Collector는 기준 입력 신호인 Transistor-Transistor-Logic(TTL)을 필요로 한다 (TTL은 보통 0에서 5 Volt를 사용하며 3.5 Volt이상에서 ON되며 2.0 Volt이하에서 OFF된다).

시간영역과 Orbit 모양을 영구적으로 복사해 둘 수 있는 기능은 기록과 보고서 용도로 중요하다.

6.6 회전수 추종 분석기 (Tracking Analyzers)

Tracking Analyzer는 전용 장비와 FFT 분석기/Data Collector의 기능으로써 두 가지 형태가 있다. 두 경우 모두 일회전당 1회의 신호가 Tracking Reference로써 사용된다. 분석기는 Tracking Reference로부터의 입력으로 기동과 정지를 포함한 속도의 변화를 추종하게 된다.

특히 기동 정지시의 급격한 운전 속도의 변화시 고려하여야 할 중요한 매개변수는 분석기의 Maximum Tracking 또는 Sweep Rate이다. Maximum Tracking율은 ㎐/sec의 단위로 분석기가 정해진 입/출력 정확도를 유지하면서 주파수의 변화를 추종할 수 있는 최고로 빠른 비율로 정의한다. Maximum Tracking Rate는 물리적으로 필터 대역폭에 좌우된다. 또한 분해능을 증가시키기 위한 필터 대역폭의 감소는 Maximum Tracking Rate를 감소시킨다. 마찬가지로 높은 Tracking율을 가지려면 넓은 필터 대역폭이 필요하게 된다.

Tracking Rate와 필터 대역폭의 관계는 높은 비율로 변화하는 기계의 회전속도를 추적할 필요가 있는 경우에 반드시 고려하여야 할 사항이다. 예를 들면 초당 1,000 rpm의 속도 변화를 가진 전동기를 200~500 rpm마다 스펙트럼을 포착하면서 기동 상태를 추적한다는 것은 어떠한 장비로도 쉬운 일은 아니며 상당한 분해능의 감소를 감수해야만 한다. Tracking 율의 물리적 한계를 인식하고 이를 준수하지 않으면 출력에 커다란 오류와 왜곡이 발생할 것이다.

어떤 Tracking 분석기는 Raw Trigger 신호를 받아들일 수 있는 Conditioning 회로가 내장되어 있다. 이 기능이 내장되어 있지 않은 분석기들은 변화하는 전압치(양 또는 음의 신호)를 수용하고 Tracking 회로를 Trigger하는 데 필요한 기준 신호의 전압치를 변화시키기 위해 외부 Conditioning 회로가 필요할 것이다. 대부분 기계의 기준 신호는 Proximity Probe에 의해 발생되기 때문에 거기서 생기는 Pulse는 음의 값이다. 그러나 때로는 양의 Pulse 신호를 추적할 필요가 있는 경우가 있다. 전압치의 Offset 조정은 분석기가 기준 Pulse를 추적하고 기준 Pulse 사이에 추가로 낮은 수준의 Pulse를 생기게 하는 어떤 진동이나 축의 결함에 의해 혼란을 받지 않도록 하여야 한다 (그림 6-37). 그림 6-37의 왼쪽에서는 낮은 Trigger Level 때문에 일회전에 한 개 이상의 Pulse가 생기게 된다. 그림의 오른쪽은 Trigger하는데 필요한 전압을 올려줌으로써 간단하게 수정될 수 있다는 것을 보여주고 있다. Trigger 신호는 그 크기가 크게 변할 수 있기 때문에 한 개의 값으로 고정하는 것은 효과적이지 못하다. 이 두 가지 문제를 해결하는 유일한 방법은 최대 크기의 약 10~20% 아래에 Trigger Level을 자동적으로 선정하는 자동 이득 기준 입력 회로(Auto Gain Reference Input Circuit)를 사용하는 것이다.

그림 6-37 Scratch나 다른 결함으로 인한 잘못된 Tachometer Triggering

위상은 다이얼 시계와 같이 반복적인 변수이며 Tracking 분석기로부터의 위상에 비례하는 출력은 일반적으로 0°에서 360°로 증가된다.

이때 측정된 위상각이 0°와 360°를 왔다갔다하는 경우가 생겼을 때 출력의 큰 변동을 방지하는 수단이 제공되어야 한다. 이러한 어려움 때문에 대부분의 Tracking Analyzer는 각도를 180° 이동시켜 측정치가 0°와 360°에서의 불연속성이 발생하지 않도록 하는 기능을 가지고 있다. 자동적으로 같은 결과를 얻게 하는 또 다른 방법은 -90°에서 360°를 거쳐 +90°까지 540°의 각도에 비례하도록 출력의 폭을 넓히는 것이다. 이 방법으로 불연속성은 중첩되어 없어진다.

Tracking Analyzer가 다양한 종류의 Pickup과 함께 사용되기 위해서는 입력에 대한 감도를 조정할 수 있는 기능을 갖추는 것이 매우 바람직하다. 또한 원하는 공학단위로 나타나게 하기 위하여 한 번 또는 두 번 적분의 기능이 포함되어 있어야 한다.

앞에서 언급했듯이 분석기는 초당 약 1,000 rpm까지의 속도 변화를 정확하게 추종할 수 있어야 한다. 필터의 Sweeping 비율을 정한다는 것은 필터의 최소 대역통과 폭을 정한다는 것을 뜻한다. 그 결과 어떤 Tracking 분석기는 넓거나 좁은 대역통과 필터를 선택할 수 있는 기능을 가지고 있다. 넓은 폭의 필터는 속도의 변화율이 클 때 사용되며 좁은 폭의 필터는 속도의 변화율이 낮을 때 정확성을 증가시키고자 할 때 사용된다. 이러한 기능은 편리할 때가 많다.

마지막으로 Tracking 분석기를 선택할 때는 그것의 동력학적인 범위(Dynamic Range)를 알아야 한다. 진폭의 변화가 Slowroll 상태로부터 기계의 임계속도에서의 최대 진폭에 이르기까지 50 dB을 초과하는 경우는 흔히 있는 일이다. 만일 분석기가 최소 50~60 dB의 동력학적인 범위에서 진폭과 위상을 추종할 수 없다면 그 분석기는 정확한 결과를 제공하지 못할 것이다.

동일한 Reference로 두 개의 동시 신호를 추적할 수 있는 Dual-channel Tracking Analyzer가 매우 귀중하게 사용된다. 분석기는 두 번째의 Channel로써 2면 Balancing과 축의 휨 등을 알아보기 위하여 기계의 양쪽 끝의 진폭과 위상 또는 Filtered Orbit을 표시할 수 있다.

6.7 자기 테이프 기록 장치 (Magnetic Tape Recorder)

기계 상태 감시 프로그램이 진보, 발달됨에 따라 많은 양의 자료를 수집할 수 있는 기록 장치가 필요하게 되었다. 이의 일반적인 용도는 기계 자체의 제약 때문에 기동 정지가 제한되어 있어서 포괄적인 Off-line 분석을 위해 설치된 많은 Sensor로부터의 신호를 동시에 저장할 필요가 있는 기동 및 정지시의 Data를 수집하는 것이다. 기계 분석용으로는 세 가지 형태의 자기 Tape 기록 장치가 사용된다.

7.1 直接 記錄 裝置 (Direct Recording)

직접 기록장치(보통 음악을 녹음할때 사용)는 값이 저렴하고 그 한계만 이해한다면 많은 경우에 만족할 만한 결과를 제공한다.

직접 기록 장치에서 AC 입력 신호는 Record Head의 권선에 증폭되어 가해지는데, Head의 작은 틈 사이에는 자속이 연속적으로 변화하는 것처럼 나타난다. 자기 기록 테이프가 Record Head를 지나면서 생기는 Flux의 변화는 산화 제1철로 Coating되어 있는 테이프 위에 그 변화에 상응하는 영구적인 자성의 변화를 발생시킨다. 이 자기 테이프가 재생 Head 위를 지나가게 되면 그 과정이 역으로 진행되게 되는데 테이프에 기록되어 있는 자성의 변화는 재생 Head에 전압을 유기 시키고 이것이 증폭되어 유용한 출력이 얻어지게 된다.

재생된 신호의 Level은 그 변화율에 비례하며 Flux의 크기에 비례하지 않기 때문에 저주파수에서는 직접 기록 장치의 응답이 약해지게 된다. 이러한 이유 때문에 Direct Mode에서는 저주파수를 재생하는 것이 불가능하다. 그러므로 Direct Mode를 사용하는 대부분의 Recorder의 응답은 약 50 ㎐이하에서 급격히 떨어지게 된다. Direct Recording Mode에서는 고주파에 대해서도 제약을 받는데, Head Gap과 비교하여 기록되는 신호 파형의 길이가 고주파일수록 점점 더 짧아지기 때문이다. Direct Mode를 사용하는 Tape Recorder의 고주파 응답은 고속 Tape를 사용함으로써 개선할 수 있다.

직접 기록 재생 시스템 그 자체만으로는 선형적이며 실제적인 용도를 위해서는 등가 회로망(Equalizing Network)을 필요로 한다. 등가 회로망은 Recorder에 내장되며 최대의 선형성을 얻기 위해 Recorder 교정 과정에서 조정될 수 있다.

FM Mode와 비교하면 직접 기록 장치는 주어진 테이프 속도에서 더 높은 고주파수 응답을 제공한다. 일반적인 계장등급에서 Recorder는 50 ㎐에서 50 kHz의 주파수 범위에서 사용된다. 따라서 직접 기록 장치는 주로 가속도 변환기로부터의 넓은 범위의 신호에 사용된다.

직접 기록 장치의 단점은 신호를 왜곡할 수 있는 위상과 비선형성이 생긴다는 것이다. 직접 기록 장치의 사용을 고려하고 있는 분석자는 이러한 단점이 기계분석시 일반적으로 기록되는 신호의 형태, 양상, 주파수와 관련된 문제는 아니라 할지라도 그 잠재적인 부정확성을 알아야 한다.

직접 기록 장치의 가장 큰 단점은 아마도 전 주파수 범위에서 발생하는 진폭의 변화일 것이다. 일반적으로 알려진 진폭의 변화는 ±3 dB이며, 이것은 기록계의 대역폭에서 출력이 입력의 0.7~1.4배까지 변화할 수 있다는 것을 의미한다. 이러한 크기의 변화는 고주파수의 가속도 신호를 가지고 분석하는 경우에는 별 영향을 미치지 못하지만 가혹 정도의 등급이 거의 항상 진폭에 근거를 두고 있는 저 주파수에서는 곤란한 경우가 생긴다.

7.2 Digital Audio Tape (DAT)

다채널 계장등급인 DAT 기록계의 도입은 새로운 전기를 마련했다. 보통 동급의 FM 기록기보다 더 소형이고 운반이 쉽기 때문에 DAT 기록기는 사용 및 Setup이 쉽고, 동력학적인 측정 범위가 넓으며(보통 70 dB), 필적할 만한 정확성과 거의 동일한 주파수 응답을 제공한다. DAT 기록기는 각 채널간 위상각이 아주 정확하며 보통 많은 양의 기록이 필요한 시험에서 유용하게 사용된다. 경험에 의하면 DAT 기록기는 FM 기록기보다 온도와 습도에 민감하다. 또한 대부분의 DAT 기록기는 Tape의 속도가 한 가지만 있으며 장기간 기록 저장 능력은 FM 기록기에 비해 뒤떨어진다.

7.3 Tape Recording 使用時 考慮 事項 (Considerations When Tape Recording)

기계 분석 업무에 사용되는 모든 계장등급의 Tape Recorder는 저장, 재생, 운송을 위한 조작 장치를 필요로 한다. Tape의 사용 횟수, 또는 Reel 회전수 계수기는 Tape 기록의 시작 및 정지를 결정하는데 필요하다. 어떤 사용자들은 음성 채널로 Tape에 주석을 달고, 어떤 사용자들은 문자로 쓰여진 Tape Log를 선호한다. 장차 분석기를 자동으로 조작하는 데 사용될 수 있는 Tape상에 Index 신호를 설정할 수 있는 보조 장치가 유용하게 사용될 것이다.

기계 분석에 사용되는 Tape Recorder는 기록용 Channel을 희생하지 않고 최소한 3개의 Channel을 동시에 재생할 수 있는 기능을 가지고 있어야 한다. Tape로부터 기준 위상 Orbit을 재생하기 위해서는 세 Channel의 동시 재생(두 개의 Data Channel, 한 개의 기준 위상 Channel)이 필요하다.

또한 전치 증폭기를 사용하는 Tape Recorder는 각 Channel마다 입력 신호의 크기를 결정하기 편리한 기능을 갖추고 있어야 한다. 이를 위하여 Monitor Oscilloscope나 Meter를 사용할 수 있다. 대부분의 다른 장비에서와 같이 Tape Recording을 양호하게 하기 위해서는 경험이 필요하다. Recording하기에 앞서 잘 알고 있는 크기의 신호 발생기의 신호를 테이프에 기록하여 Calibration을 시행하여야 한다. 기록되는 동안에 2 Channel Oscilloscope의 한 Channel에서 입력 신호를, 다른 Channel에서 출력 신호를 관측하는 것이 좋은 방법이다. 이렇게 하면 Tape Recorder내에 있는 어떠한 왜곡이나 절삭(Clipping)도 즉시 감지될 수 있다.

마지막으로 주의할 점은 Tape Recorder는 음향 분석의 결론에 크게 영향을 미칠 수 있는 값비싸고 정교한 장비이기 때문에, 이러한 장비나 다른 중요 장비를 선택하기 전에 동일한 환경에서 동일한 용도로 유사한 장비를 사용하는 사람들로부터 설명을 듣고 추천을 받아야 한다.

7.4 Frequency Modulated(FM) Recording

기계의 Data 수집에 사용되어 온 FM Recorder는 DC 신호에서부터 약 5,000 ㎐(고속 Tape의 어떤 모델은 훨씬 더 높음)까지의 저주파수 응답을 아주 정확하게 제공한다. 오랜 기간동안 FM Tape Recorder는 저주파수에서의 정확도가 가장 중요한 기동 정지시의 Data를 수집하고자 할 때 최상의 선택이었다.

FM 녹음시 Tape Head로 Tape를 자화시켜 Flux의 변화를 감지해 내는 기법은 직접 기록 장치와 동일하다. FM Recording은 입력신호의 크기를 주파수로 변조시키기 위해 높은 주파수의 반송파를 사용한다. 그림 6-38에 나타난 것과 같이 주파수 변조 과정은 입력 신호의 진폭과 주파수를 각각 반송 주파수의 변화와 변화율로 바꾼다. 원래 신호의 진폭과 주파수는 재생되는 동안에 재생 Head로부터 얻어지는 신호를 복조시키므로써 다시 만들어진다.

신호의 크기가 반송파의 주파수 변화로 표현되기 때문에, FM 기록기는 주파수가 영(零)에 해당하는 DC 신호까지도 기록할 수 있다. 실제로 이것은 FM 기록기를 교정하는 한가지 방법이다. 즉, 입력신호에 포함된 특정한 크기의 DC 입력은 반송 주파수의 정확한 차이로 측정된다.

그림 6-38 주파수 변조과정

FM 시스템에서의 기록/재생은 직접 기록 장치보다 진폭과 위상이 더 선형적이다. 재생되는 신호의 진폭이 전적으로 녹음되는 반송주파수의 편차에 좌우되기 때문에 Tape의 자화와는 아무런 관계가 없으며, 진폭의 오차는 1 dB이하로 유지된다. 같은 이유로 Tape의 마모나 저장상태 불량으로 인한 부분적인 소자는 직접 기록 장치의 Data보다 FM Data에서 적게 발생된다.

FM Recording은 기계 분석 업무시 뛰어난 선형성 및 정확한 재생과 같은 큰 장점이 있지만, 일반적으로 동일한 Tape 속도에서 직접 기록 응답의 약 1/5~1/10의 주파수 응답을 가지고 있다. 직접 기록장치에서와 같은 정도로 FM에서의 주파수 응답 특성을 개선하려면 Tape의 속도를 증가시키면 된다. FM 방식에서 주파수 응답의 변화는 Tape 속도의 변화와 정비례한다 (즉 Tape 속도를 두 배로 하면 주파수 응답도 두 배로 된다).

FM은 Tape 특성과는 거의 무관하지만 전송 속도의 안정성은 매우 중요하다. 어떤 파동(Flutter)은 반송파(Carrier)에서 그에 상당하는 변화를 일으킬 것이다. 이러한 이유 때문에 FM Tape Recorder는 보통 직접 기록식 Tape Recorder보다 가격이 비싸다.

FM Tape Recorder로의 입력은 항상 DC로 결합된다. 이러한 입력의 결합으로 동적(AC)신호와 DC 신호가 모두 Recorder Electronics로 통과된다. 대부분의 FM Tape Recorder는 비접촉식 변위 변환기로부터의 Bias Voltage를 받아들인다 (제 3장 참조). 그러나 동력학적인 범위(Dynamic Range) 때문에 0.5 mil(12 ㎛)이하의 축진동은 삭제된다. 보통 두 가지 방법이 DC Bias를 제거하거나 감소시키는데 사용되며, 그렇게 함으로써 FM에 녹음될 수 있는 동력학적인 진동 신호의 범위를 증가시킨다.

대부분 DC Bias는 Capacitor에 의해 차단된다. AC Coupling으로 불리고 많은 계장설비 증폭기에서 선택사항으로 주어지는 Capacitor는 이 Capacitor로 구성되는 Highpass Filter가 관심의 대상이 되는 어떠한 주파수에서도 진폭의 정확도에 영향을 미치지 않도록 신중하게 선정되어야 한다. 입력회로가 AC 결합으로된 Recorder는 저주파수 Data를 녹음하기에 앞서(예를 들어 Slow Roll 축변위), 신호 발생기를 사용하여 관심의 대상이 되는 낮은 주파수 신호를 입력하여 진폭의 정확도를 점검하여야 한다.

두 번째 방법은 Bias를 제거하기 위하여 역전압을 사용하는 것이다. 대부분의 계측기 증폭기에서 사용되는 이 방법은 진폭의 정확성을 DC 수준까지 유지하며 Bias에서의 어떤 변화도 녹음할 수 있다. 역전압으로 Bias를 제거하는 방법은 저주파수에서의 진폭의 정확성과 축중심선의 위치 변화가 특히 중요한 기동시에 유리하다.

Bias를 제거하는데 역전압을 사용하는 것은 특정한 경우에 유리하지만 AC Coupling은 더 간단하고, 일반적으로 정상 속도에서의 정상 상태 정보를 저장하는데 적합하다.

6.8 증폭기 (Amplifiers)

증폭 회로는 진동 Monitor와 분석기에 사용되지만 여기서는 변환기로부터의 저준위 신호를 기록이나 분석에 적정한 값으로의 증폭에 사용되는 분리형 또는 내장형 계측용 증폭기를 모두 설명할 것이다. 대부분의 Tape Recorder는 스스로 입력감도(Input Gain)를 변화시킬 수 있는 기능을 가지고 있지만 어떤 것들은 전위차계형(Potentiometer type)으로 연속적으로 조정을 하며 감도 설정을 하기 위하여 별도의 교정 신호를 필요로 한다. 그러므로 이러한 Recorder는 특정한 최대 입력 전압(보통 1 Volt RMS)을 가진 단일 감도로 설정되어야 하며 변하지 않는 정수로 감도를 추가할 수 있는 계측용 증폭기가 변환기로부터의 신호를 적정한 값으로 증가시킬 수 있도록 Recorder의 입력에 삽입되어 있어야 한다. 1 Volt RMS의 Full-scale 입력 수준과 45 dB의 신호 대 잡음의 비율을 가지고 있는 일반적인 FM 계측용 Tape Recorder의 규격은 전치 증폭이 종종 필요한 이유를 설명해 주는 좋은 예이다. 바꾸어 말하면 이러한 규격은 Recorder의 Noise Floor를 설정하고 45 dB 또는 정격 입력보다 178배 이하까지 기록될 수 있도록 최저 준위의 신호를 제한한다. 1 Volt RMS의 정격 입력을 기초로 하면 Noise Floor는 약 5.6 mV RMS가 되며 약 16 mV Peak-to-Peak에 해당한다. 1 mil당 200 mV(8 mV/㎛)의 감도로 약 0.5 mil(12 ㎛)의 변위 신호를 Recorder가 수용하기 위해서는 100 mV Peak-to-Peak보다 적은 Noise Floor가 필요할 것이다. 만일 이러한 신호가 어떤 전치 증폭 없이 저장된다면 유효 신호 대 잡음 비율은 16 dB에 해당하는 100/16 또는 6.25까지 감소될 것이다. 이러한 제한은 정상 상태의 조건에서는 허용될 수 있으나 작은 결함이 진전되고 있는 것을 나타내는 저준위 성분은 잡음 속에서 소멸될 것이다. 만일 진폭과 위상 응답을 알아보기 위한 기동 정지가 Recording에 포함되어 있다면 문제의 발생이 예상된다. 이러한 상태에서는 약 6배의 진폭 변화가 보통이며 이러한 것은 많은 형식의 기계에서 나타난다.

이 예는 모든 기록 및 분석 장비는 그들이 운전되어야 할 입력의 범위가 정해져 있음을 지적하고 있다. Tape Recorder의 경우 Recorder로 들어오는 진폭이 항상 Recorder의 정격 입력 신호에 가능한 가깝게 하기 위해 일정 정수 Step으로 Tape Recorder의 입력에서 들어오는 신호의 크기를 조정하는 것이 편리하다. 이렇게 하면 Recorder는 그 Recorder의 유효 동력학적 범위를 최대화하는 신호 Level에서 사용된다.

많은 분석자들은 전치 증폭기를 사용하지 않고 간단하게 대부분 Recorder의 입력에 마련된 감도 조정기를 사용하며 Recorder의 Full-scale Level을 예상되는 최대 진폭의 신호보다 약간 더 높게 조정한다. 만일 사용자가 저장될 신호의 최대 수준을 예상할 수 있다면 이것은 만족할 만한 방법이다. 그러나 비정상적인 신호(10 Volt Peak의 기준 위상 신호나 매우 낮은 수준의 가속도 신호)가 분석 과정중에 기록되어야 할 때에는 문제가 발생한다. 많은 분석 경험에 의하여 표 6-1의 동력학적 범위(기계 진동을 기록할 때 필요한 최대와 최소 신호의 비율)를 예상할 수 있다.

표 6-1 각종 변환기에 필요한 동력학적 범위

약간의 조정을 하여 축변위와 속도값이 얼마간의 잡음이 생기는 것을 감수하면 계측용 증폭기를 사용하지 않을 수도 있다. 그러나 가속도 값이나 세 개의 변수를 모두 확실하게 기록하려면 전치 증폭기가 필요하다.

일반적인 계측용 증폭기는 기계의 진동 신호를 수집하기 위하여 0.2~0.5에서 적어도 500까지 범위의 선형성이 있는 이득을 Step으로 조정할 수 있어야 한다. 일반적으로 이들 감도는 1, 2, 5, 10, 20, 50의 과정을 따를 것이다. 복잡해 보이기는 하지만 이렇게 하면 교정하는데 아무런 문제가 생기지 않는다. 예를 들어 Recorder의 입력 수준에 도달하기 위하여 20배로 증폭되어야 하는 신호를 살펴보자. Recorder에 Unity Gain이 있다고 가정하면 분석기나 Display 장치의 출력은 원래의 수준으로 돌아가기 위해 20으로 나누어져야 한다. 보다 분명히 하기 위해서, Recorder로부터의 신호를 시간영역으로 표시되는 직교 좌표 눈금에 그려 넣고 눈금당 2 Volt가 사용된다면 원래의 Peak-to-Peak 입력값은 20 또는 200 mV로 나뉘어진 4 Volt가 된다. 따라서 Recording에 사용되는 전치 증폭기는 시스템 교정을 바꾸지 않고 보상될 수 있다. dB 단위의 이득을 Step으로 조정하는 가진 증폭기는 기계 분석에서 사용하지 않는 것이 좋다. 왜냐하면 입력의 증폭을 보상하기 위한 나눗셈이 훨씬 더 어렵고, 순수한 숫자가 아닌 척도 눈금으로 나타나기 때문이다.

다음으로 증폭기의 주파수 응답을 알아야 한다. 실제로 사용되고 있는 모든 계측용 증폭기는 대부분의 기계에서 사용하기에 적합한 DC 신호에서부터 적어도 20 kHz까지의 주파수 응답을 가지고 있다. 더 높은 주파수를 조사하기 위해 100 kHz까지의 주파수 응답을 가진 증폭기를 구하려면 약간의 Premium만을 치르면 된다. 음향 발산 결함 주파수(Acoustic-emission Flaw Frequencies)를 조사하려면 100 kHz 이상의 주파수 응답을 가진 증폭기를 사용 해야한다.

6.9 현장에서 사용되고 있는 진동 분석기들 (Vibration Analyzers Used in the Field)

9.1 Bently Nevada社의 機械 管理 시스템 (Machinery Management System of Bently Nevada Corporation)

9.2 Bru”el & Kjaer社의 機械 管理 시스템 (Machinery Management System of Bru”el & Kjaer)

9.3 EntekIRD社의 機械 管理 시스템 (Machinery Management System of EntekIRD International Corp.)

기계의 중요도에 따른 분류를 통해 상태 감시 및 관리 방식이 달라질 수는 있으나 용량 및 크기에 관계없이 기본적인 기계적 반응과 특성은 동일하게 나타난다. 다양한 종류의 센서와 장비를 이용하여 기계를 관리하는 주목적이 바로 기계의 상태를 정확히 이해하고 이를 통한 시기 적절하고 예측 가능한 정비 및 보완 조치를 결정함으로서 궁극적으로 설비 관리비용 절감을 기대하는 것이므로, 이를 위해서는 기본적인 관리 시스템의 구성이 필요하게 된다. 이러한 관리 시스템은 기계의 중요도와 구성 요소의 반응 특성을 고려하여 각기 가장 효과적이고 경제적인 체제로 구축하여야 하며, 조치 가능한 정보를 제공하여야 한다.

기계의 상태를 정확히 감시, 관리하기 위해서는 기계의 동적인 움직임에 의한 반응, 즉 진동을 고려하게 되며 이와 함께 다양한 기계의 운전 상황에 따른 각종 변수들을 조합하여 그 상관관계를 분석하게 된다. 진동이라 표현되는 기계의 동적 반응은 모든 변수 중에서 가장 민감하게 기계 상태 변화를 추종하게 되므로 가장 우선적으로 감시하는 대상이 된다. 따라서 센서 및 장비는 이러한 진동 변수를 정확히 측정하기 위해 선택되어야 하며 이는 곧 기계 타입과 베어링 종류에 따른 진동 특성을 이해하는 기준에서 감시 및 관리 시스템이 구축되어야 함을 의미한다. 크게 베어링 종류를 유체 유막 베어링과 구름 요소 베어링으로 구분 할 경우 다음과 같은 동적 특성을 고려하게 된다. 유체 베어링의 진동 특성은 진동의 근원지인 회전축에서 발생되는 진동이 유체 유막을 통해 감쇠 되어 외부 하우징으로 전달되게 되므로 축의 움직임을 직접 관측하는 것이 효과적이며, 진동 및 공정 변수의 상관 관계를 분석하여 이를 통해 기계의 상태 및 문제점의 조기 발견을 통한 예측 정비 구현을 목적으로 하게 된다. 구름 요소 베어링의 경우는 회전축에서 발생되는 진동이 구름 요소를 통해 대부분 하우징으로 전달되므로 베어링 하우징에서도 진동을 효과적으로 측정가능하며, 이러한 타입의 베어링을 사용하는 기계류의 진동 관리 목적은 유체 베어링의 경우와는 달리 마찰 부위의 피로 현상으로 인하여 초반부터 진행되는 해당 베어링의 마멸 진행 상태를 감시하고 최적의 시기에 이를 교체하고자 하는 것이다.

이미 언급한 바와 같이 기계 관리 시스템은 이러한 기계 종류 및 중요도, 특성에 기준하여 가장 효과적인 체제를 구축하여야 하며 관련 센서 및 장비, 그리고 분석 프로그램 역시 이러한 특성을 고려한 최적의 정보를 제공해야 한다. 이러한 관리 시스템으로 가장 널리 사용되고 있는 몇 가지 시스템을 통해 이를 구체적으로 검토해 보기로 한다.

9.1 Bently Nevada사의 기계관리 시스템

Machinery Management System of Bently Nevada LLC

9.1.1 Data ManagerⓇ 2000 for Windows NT System (DM2000) : System 1으로 통합

9.1.2 TrendmasterⓇ 2000 for WindowsTM (TM2000) : System 1으로 통합

9.1.3 Machine Condition ManagerTM 2000 (MCM2000) : System 1으로 통합

9.1.4 Performance ManagerTM 2000 (PM2000) : System 1으로 통합

9.1.5 ADREⓇ for Windows System : ADRE Sxp/408 DSPi

9.1.6 3300 모니터링 시스템 : 단종

9.1.8 System 1 Optimization and Diagnostics Software

9.1.8 Orbit 60 (New)

9.1.1 DM2000

Data Manager® 2000 for Windows NT System (DM2000)

(1) DM2000 System

중요 기계류의 진동 관리 시스템으로 전 세계적으로 가장 널리 사용되고 있는 Bently Nevada사의 대표적인 시스템으로, 주 적용 관리 대상은 일반적으로 중요 기계로 분류되는 터빈, 압축기, 대형 펌프, 왕복동 기계 등이 해당된다. 이러한 중요 기계류는 기본적으로 해당 기계에 문제 발생시 전 공정의 50% 이상에 영향을 끼칠 수 있는 기계류를 의미하며 대부분 유체 유막 베어링 타입을 적용하고 있고 기본적으로 그 중요도에 의거하여 기계 보호를 위한 감시 시스템이 이미 설치되어 있다. DM2000은 이러한 중요 기계류의 정상 상태 및 과도 상태에서의 기계 운전 조건과 상황에 대한 온라인 컴퓨터 감시 시스템으로서, 기계의 경향 관리, 상태 진단, 예지 정비 기능 구축에 필수적인 데이터를 제공하게 된다. 이러한 데이터를 개인용 컴퓨터를 근간으로 감시 시스템과 인터페이스하여 여러 가지 유형으로 데이터를 수집, 저장하고 디스플레이 하게된다.

(2) 시스템의 구성

DM2000 시스템은 다음과 같이 4가지의 필수적인 부분으로 구성되어 있다.

그림 6-39 DM2000 시스템의 구성

① 변환기와 감시 설비 : 현장에 영구적으로 설치되어 있는 각종 변환기(진동, 공정 변수 등)와 변환기로부터 온라인으로 계속적인 데이터를 받아들여서 이를 처리하고, 순시 값을 지시하게 하는 감시 설비이다. 일반적으로 감시 설비는 기계의 각종 변환기에서 입력되는 값과 현재 설정 값을 비교하여 초과할 경우 경보를 발생시키는 기능까지를 포함하고 있다. 기록계로 연결할 수 있는 기능 등을 부가적으로 포함하고 있으며, 기계 정지를 시킬 수 있는 설비와 연결되어 자동 정지가 가능하므로, 기계 보호 시스템으로 분류된다.

② Communication Processor (CP) : 앞서 언급된 감시설비에 연결되어 데이터의 처리를 실질적으로 관장하는 부분이다. 감시 설비와는 19 Pin과 25 Pin으로 구성된 한 쌍의 Cable로 연결되며, Keyphasor 신호는 별도로 연결되어 진다. 정상 운전 상태의 데이터만을 수집하여 처리할 수 있는 종류(DDI, Dynamic Data Interface)와 정상운전 상태뿐만 아니라 과도상태의 데이터도 처리할 수 있는 종류(TDIX, Transient Data Interface External)가 있다. 이들 CP들은 RS-232 혹은 RS-422 방식 등의 디지털 통신으로 서로 연결되어 DM2000 호스트 Computer에 연결되어 지는 것이 일반적이었으나, 근래에는 Networking을 통하여 DM2000 호스트 Computer에 연결되는 방식이 개발되어 주로 이용되고 있다. 기존의 디지털 통신에 비하여 Networking 방식은 전송속도면에서 약 10배 이상 빠르므로, 특히 과도상태 데이터를 처리할 경우 많은 장점이 있다. 또한 CP에서는 DM2000 호스트 Computer에 데이터를 보내는 동시에 Modbus나 Allen Bradley DF1 Protocol을 이용하여 공정용 Computer(DCS 혹은 PLC)에 데이터를 제공할 수 있다.

③ DM2000 호스트 컴퓨터 : DM2000 데이터 수집 프로그램이 내재된 컴퓨터로 CP의 데이터를 전송 받아서 기억 장소에 저장하고, 이들 데이터를 관리하여 Display 프로그램의 요청에 따라 필요 데이터를 지시하게 해주는 환경을 제공한다. 586 이상급의 Computer가 사용되며, Microsoft사의 Windows NT를 기본 Operating System으로 사용한다. 따라서 한글 사용이 가능하며, Windows NT의 표준적인 Networking 지원 기능을 이용하여 Display를 원거리에서 하는 것이 가능하다. 또한 현재 공정용 Computer System(DCS 혹은 PLC)의 Operating System 사용 추이가 Windows NT로 옮겨오는 추세임을 감안할 때 공정용 Computer와의 데이터 인터페이스 부분에서 많은 장점이 있다.

④ DM2000 프로그램 소프트웨어 : 데이터 수집용 프로그램(Data Acquisition Software), Display용 프로그램, 공정용 Computer와의 인터페이스용 프로그램(Process Correlation Modbus Interface)이 있다. 데이터 수집용 프로그램은 앞에서 언급된 호스트 컴퓨터에 설치되며, 데이터를 관리하며, Display 프로그램의 요청에 따라 필요 데이터를 연결하여 준다. Display 프로그램은 수집된 Data를 기계 관리 및 진단에 적합한 여러 가지 형태의 Plot으로 보여준다. Windows95 이상이 설치된 Computer System에 설치 가능하며, 다양한 형태의 Networking 방식(Networking, Dial-up Modem 등)으로 호스트 Computer에 연결할 수 있다. 공정용 Computer와의 인터페이스용 프로그램은 호스트 Computer에 설치되어 공정용 Computer의 데이터(운전 조건 데이터, Process Variable Data)를 DM2000 호스트 Computer에서 수집하여 관리되게 한다. 공정용 Computer와는 NetDDE 방식이나 Modbus 방식이 사용된다.

(3) 시스템 특징과 기능

기계 정보의 집합체로서 시스템 자체의 특징과 기능들 및 주변 시스템과의 인터페이스와 연계성에 관련한 특징 및 기능들로 구분할 수 있다.

① DM2000 소프트웨어 구조

Data Acquisition 및 Display Module 두개로 구성되어 있으며 Configuration Module은 이들 각각에 포함된 형태로 존재한다. Data Acquisition은 Monitor Rack과 CP에 접속된 컴퓨터와 공정 컴퓨터나 공정 제어 시스템과 접속하게 된다. Display Module은 데이터를 디스플레이할 모든 컴퓨터에 설치된다. Configuration Module은 Machine Train, 센서 및 Monitor System의 구성에 맞게 현장이나 원거리 어디서든지 Data Acquisition Package를 설치할 수 있다. Machine Train 번호, 센서의 타입과 설치 방향, 측정 단위, Keyphasor, Monitor Type 및 Full Scale Range, 디지털 접속에 의해 수집되는 공정 변수값에 대한 스케일링 변수 설정 등을 수행한다.

② DM2000 시스템 운영

정상 운전 상태에서 각 Monitor Rack에 연결된 CP들은 각 채널에서 입력되는 전체 측정값을 수집하고 이를 임시 메모리 버퍼에 저장한다. 또한 동적 데이터를 수집하기 위해 설정된 센서의 동적 신호 샘플을 수집하며 1× 및 2× 진폭과 위상각은 이로부터 계산된다. 데이터 수집 컴퓨터는 각 CP로부터 각 채널에 대한 최소, 최대 및 평균값을 받아들이고 이를 Historical Trend File에 저장한다.

③ Monitor Alarm Event

Monitor에 경보 상황 발생시 이와 관련된 모든 Monitor의 동적 데이터 버퍼에서 임시로 데이터를 저장하고 동시에 이 경보 상황이 데이터 수집 컴퓨터에 전달된다. 컴퓨터는 이 데이터를 자동으로 업로드하게 되며 Alarm Dynamic Data File에 저장된다.

④ Baseline/Conditional Baseline Data

정상 운전 상태에서 향후의 기준 값으로 사용하기 위해 수집되는 데이터를 Baseline Data라고 하며 이에 반해 특정 운전 상황에서의 기준 데이터로 저장하고자 할 경우 이를 Conditional Baseline Data라 한다. 이 데이터로는 Overall, Gap, 1× 진폭과 위상각, 2× 진폭과 위상각, 동적 파형 샘플 등이 포함되며 향후 문제점 발생 시 가장 기본적인 비교 기준 데이터로 활용 될 수 있다.

⑤ Plot Display Formats

과도 상태 및 정상 상태 데이터, 그리고 경보 상황 및 다양한 기준 데이터를 프로그램 내에서 선택 사용할 수 있다.

• Current Value

• Fast Trend and Trend Data

• Multivariable Trend

• Acceptance Region

• Orbit/Timebase

• Shaft Centerline

• Spectrum/Full Spectrum

• X and Y Plot

• Waterfall/Full Waterfall

• Bode Plot

• Polar Plot

• Cascade/Full Cascade

• Plus Orbit/Plus Spectrum

• Quickview

• Alarm List

• System List

• Bargraph and Machine Train Diagram

⑥ 타 시스템과의 연계 능력

• Ethernet과 Token Ring Network 기능 지원

• TCP/IP, SNA 및 IPX Network Protocol 지원

• 외부 Unix System에 X Windows Screen Display 기능

• Direct Digital Communication Link를 경유한 DCS, PLC의 공정 변수와의 상관관계

• Network상의 다수 사용자 디스플레이 기능

• Net DDE가 제공하는 개방형 구조 인터페이스 Protocol을 통한 데이터 이용

• 전통적인 원거리 통신 미디어를 이용한 원거리 사용

이외에도 온라인 진동 관리 시스템으로 필요한 기본적인 모든 기능 (FFT, Trend, Reference Data 수집 및 저장, Alarm 데이터 자동 수집, Orbit/Timebase Plot 등)을 두루 갖추고 있으며, Bently Nevada사의 진동 관리 System에 대한 경험을 바탕으로 기타 필요한 기능을 갖추고 있다. 또한 Windows NT를 운용 체제로 사용하므로 사용이 간편하며, Networking을 통한 정보의 공유가 손쉽게 이루어진다는 점이다. 또한 기계 제작업체나 진동 전문가 단체에서 Dial-up Modem을 통하여 원거리 접속이 손쉽게 이루어진다.

9.1.2 TM2000

Trendmaster® 2000 for WindowsTM

(1) TM2000 System

주로 전동기, Fan, 펌프, 블로워 등 산업체 다수의 일반 기계류를 관리하는 시스템으로서 중요 기계류와 같이 별도의 감시 시스템에 의한 기계 감시 시스템이 구축되어 있지 않고 대부분 Potable 진동 측정 장비에 의해 관리되는 기계류를 대상으로 하는 관리 시스템이다. 주로 볼 베어링 타입의 구름 요소 베어링을 사용하는 기계류가 그 대상이며, 기존의 Potable 측정기를 대체하고 경제적인 설치비용과 효과적인 관리를 위해 온라인 주기적 데이터 관리 방식(Periodic On-line)을 적용하는 시스템이다.

이 시스템이 적용되는 기계류의 특성은 일반적으로 중요 기계류에서 보이는 기계적 특성과 다소 차이를 보이게 된다. 대부분의 일반 기계에 해당하는 구름 요소 베어링의 특성에 따라 회전축과 베어링 요소의 기계적 피로 현상으로 인해 필수적으로 발생하게 되는 요소의 수명 제한과 동시에 적절치 못한 정비나 조립에 의한 급작스런 문제 발생은 지속적인 상태 감시를 통해서 관리 방식이 필요하게 된다. 따라서 온라인 방식을 적용하면서 시스템 설치 상태와 방식으로 간소화하는 시스템 구축 방식이 필요하게 되며 진동 특성에 기인한 분석 방식이 적용되어야 한다. TM2000은 이러한 일반 기계류의 진동 특성과 설비 방식을 고려하여 적용된 최초의 일반 기계류 관리 시스템으로 동 분야의 일반적인 관리 방식의 지침이 된 시스템이다.

(2) TM2000 System 하드웨어 구성

시스템은 현장 기계류에 설치되는 변환기류, 그리고 케이블과 데이터 처리기, TM2000 소프트웨어를 포함한 컴퓨터 시스템의 두 부분으로 구성되어 있다. 대부분의 구름 요소 베어링 부위에는 절대 진동을 측정하는 Seismic 변환기 타입이 적용되며 이러한 각각의 변환기들이 하나의 케이블 라인에 TIM (Transducer Interface Module)을 통해 접속되어 직렬 접속 방식으로 연결되게 된다. 이는 총 2040 포인트까지 하나의 시스템에 연결 가능하며 최종적으로 컴퓨터 시스템에 설치된 SPA (Signal Processing Adapter) 카드에 연결되어 신호 처리된다. 이러한 변환기 및 하드웨어 부분, 그리고 프로그램들은 기술력의 발달에 따라 지속적으로 업그레이드되고 있으며 신,구 제품과의 호환성이 계속 유지되고 있다. 적용 상황에 따라 유체 윤활 베어링 타입의 기계 역시 적용 가능하며 이 경우 변위 센서 적용과 함께 Keyphasor, 그리고 이를 처리하는 별도의 TIM이 적용되고 있다.

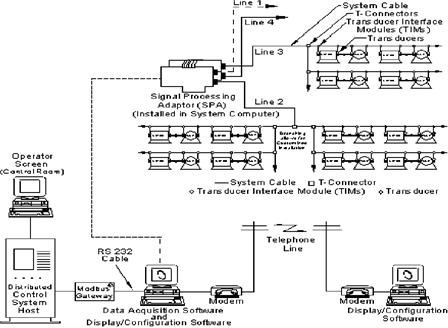

그림 6-40 TM2000 시스템의 하드웨어 구성

(3) TM2000 System 특성과 기능

DM2000과 마찬가지로 다양한 자체 기능과 타 시스템과의 연계 능력을 보유하고 있으며 하드웨어 점검 능력을 보유하고 있다.

① TM2000 시스템 구조

서버로 Windows NT를 사용하여 Standalone 방식뿐만 아니라 분산형 기계 정보 관리 시스템을 구성한다. 소프트웨어는 기본적으로 Data Acquisition Module과 Display/Configuration Module의 두 가지로 구성되며 추가로 DCS Interface Module이 적용될 수 있다. Data Acquisition 컴퓨터는 현장의 각종 센서에서 입력되는 정보를 수집하며 네트워크로 구성된 경우 네트워크 서버로 작동하게 된다. SPA Card를 내장하고 있으며 선택적으로 DCS Interface, Network, 외부 경보장치 또는 모뎀용 카드를 용도에 맞게 설치하여 운용할 수 있다. Display 소프트웨어는 어느 위치에서나 데이터 수집용 컴퓨터에서 수집한 내용을 디스플레이할 수 있고 환경 설정을 제어할 수 있다. 서버에 직접 설치될 수도 있으며 한 대 이상의 화면 표시용 컴퓨터에 Client로서 사용될 수도 있다. Configuration Module을 통해 다양한 소프트웨어 경보 상황 변수를 결정하고 적용할 수 있다.

② 외부 경보 능력

필요에 따라 외부 경보 릴레이 카드를 이용할 수 있으며 여기에는 Digital I/O Board, Cable and Relay Box가 포함된다. 각 릴레이는 시스템에서 제공되는 Not OK, No Data, Alarm1 및 Alarm2 상태를 지시하며 이를 Alarm Bell, Panel Light 또는 기타 경보 지시계에 와이어로 연결하여 기계 정보를 제공한다.

③ Plot & Point Display Formats

프로그램 영역 내에서 Group, Point 및 Plot영역으로 접근하며 관심 부분의 데이터 접근이 가능하다. 이를 통해 아래와 같은 데이터 종류를 이용한다.

• Overall/Direct 진폭

• Trend (Direct, Rotor, Prime)

• Orbit/Timebase

• Timebase

• Spectrum/Full Spectrum

• Acceptance Region

• Shaft Average Centerline

• Spectra vs Time (Waterfall)

• Full Spectrum vs Time

④ Test

시스템 테스트 프로그램으로 이를 이용하여 신호 처리기인 SPA Card의 정상 작동 여부, 모든 포인트의 스캔 및 상태 확인, 시스템 포인트 정상 여부 확인 등을 검토한다.

9.1.3 MCM2000

Machine Condition ManagerTM 2000

(1) MCM2000 System 개요

그림 6-41 MCM2000으로의 기계진단 결과

기계 감시 및 관리 체제 구축의 궁극적인 목표는 안정적인 기계보호 기능 구현 뿐 아니라 기계 운전 상태와 유지 보수에 소요되는 경비를 최소화하고 불시 정지와 같은 상황을 미연에 방지하여야 하며, 공장 정지 시간을 최소화하여 생산성을 향상시키는 것이다. 자산과 공정을 최적화 할 수 있도록 운전 가능한 정보를 확보하는 것이 필요하다. 이는 앞에서 설명한 DM2000/TM2000 등의 관리 시스템에서 수집, 관리되고 있는 각종 기계 상태 정보를 정확히 해석하고 이를 기반으로 적절한 조치를 취함으로서 가능하다. 그러나 현실적으로 이러한 데이터를 체계적으로 분석하고 현장에 수십 년간 축적된 다양한 정보를 취합하여 최적의 조치를 수행한다는 것에는 일정 수준이상의 전문 인력과 또는 관리 시스템 담당자, 그리고 다양한 경험 정보를 체계적으로 정리하여 이용하는 체제가 구축되어야 그 효과가 극대화된다. 이러한 문제는 대다수의 현장에서 인식되고 있는 것으로서 이러한 관리 방식과 체제의 차이로 인하여 양질의 관리 시스템을 구축하고서도 이에 준 하는 활용 효과를 얻는 것이 용이하지 않을 수도 있다. 이러한 문제점들에 대한 최적의 해결책의 하나로 인식되고 있는 것이 Bently Nevada사의 자동 진단 및 이를 통한 조치 제시 시스템인 MCM2000이다.

기계 상태 점검 및 유지 보수에 필요한 검사 및 분해 점검 일정을 줄이면서 제품 생산 운전 기간을 최대화하고 동시에 안전성, 신뢰성 및 장비 가용성은 향상 시켜야 하는 것이 현장에서 당면하고 있는 목표로서 이의 구현을 위해 사용되는 시스템이 MCM2000으로 인식된다. MCM2000 시스템은 기계의 상태를 24시간 연속적으로 진단하여 이상 유무를 판단하고, 적절한 조치를 권고하는 전문가 시스템이다.

(2) 시스템 구성

MCM2000은 기본적으로 중요 기계류 관리 시스템인 DM2000 시스템을 기반으로 하여 구성되는 시스템으로, DM2000에서 수집, 관리되고 있는 각종 상태의 데이터들에 대하여 지속적인 진단기능을 수행한다. 이를 통해 사용자가 설정한 기본 환경하에서 Bently Nevada사의 40여년에 걸친 회전 설비 분야의 경험이 축적된 Knowledge Base를 이용하여 분석과정을 거친 후 기계의 상태를 결정한다. 이러한 진단 작업이 끝나면, 결과는 사용자에게 디스플레이 되거나 사용자의 선택에 따라 통보되며 구체적인 내용으로는 각종 분석 내용에 대한 설명과 권고 조치 사항, 현장에서의 경험 조치사항, 그리고 필요시 관련자에게 직접 통보 가능한 연락 신호 송부도 가능하다.

MCM2000은 Data Extractor, Knowledge Base & Rules Processor, Display and Notification이라고 하는 네 개의 주요 소프트웨어로 구성되어 있다. 진단 과정이 끝나면 MCM2000 Display Icon (Bottom Tool Bar에 위치함)이 깜빡거리고 경고음을 울리거나, MCM2000 Display Message Box가 사용자의 스크린에 나타난다. 진단이 끝남을 알리는 이러한 두 가지 기능은 사용자가 선택 가능하다.

① Data Extractor

이 모듈은 각각 센서에서 수집된 정보를 DM2000으로부터 얻어내고 진단 과정에 이용하기 위해 이를 저장한다. 발췌되는 정보는 다음과 같다.

• Current Static Value Overall Amplitude, Gap Voltage, 1×, 2×, Not 1× 등.

• Waveform, Synchronous & Asynchronous Spectrum

• Trend File Data 일정 기간동안의 기계 상태 변화를 나타낸다. 이러한 정보는 문제의 진행 정도와 변화 추이를 평가하는데 이용된다.

• Machine Process Variable Data 진동 데이터와 현재 사용중인 기계의 관찰된 기계적 움직임이 서로 연계되어 사용된다. 이러한 데이터는 외부 시스템으로부터 NetDDE, Process Variable Monitor, TDIXconnX 혹은 Process Data Manager Communications Processor를 거쳐 DM 2000으로 수집된다.

• Monitor Point Status 감사를 마치는데 필요한 데이터의 유효기간을 결정한다. Knowledge Base와 Monitor OK Circuitry Level에서 모두 데이터 유효기간을 검증한다. 이러한 이중의 데이터 점검으로 부정확한 데이터가 기반이 된 감사를 최소화한다. 또한 시스템은 기계 진단을 위해 수동적인 데이터 입력을 요구하지 않기 때문에, 인간이 만들 수 있는 에러의 가능성을 제거한다. Data Extraction 공정상에서 나온 출력값은 후에 Rule Processing에서 이용될 Machine Attributes(기계 특성)이다.

② Knowledge Base & Rules Processor

Knowledge Base와 Rule Processor는 Extractor에서 나온 기계 특성들을 취합하여 이들을 Knowledge Base Rule-set과 함께 이용하기 위해 Machine Configuration 데이터와 결합시킨다. 기계 구성 데이터는 설계 규격과 Name Plate Rating이 있다. Knowledge Base Rule Set는 또한 User Defined Custom Rule을 포함하고 있다. 이러한 일련의 소프트웨어에서 얻어진 결과를 Malfunction Result라고 부르며, 이는 MCM2000 Data Base에 기록된다. 또, 이러한 진단 결과는 고장의 Severity Level(심각도 수준)을 나타낸다.

③ Malfunction Results Data Base

Malfunction Result Data Base는 진단 결과와 고장의 심각도를 나타내는 것뿐만 아니라 진단된 기계와 연결된 문서 파일을 포함하고 있다. 이러한 문서 파일은 Recommended Action을 포함하고 있거나 혹은 각 기계 고장에 대해 그 심각도에 따라 적절한 조치가 취해지도록 하는 내용을 포함한다. 진단 결과와 Recommended Action 문서 파일은 MCM2000 Client Display Software와 Notification Process로 보내진다.

④ MCM2000 Client Display

MCM2000 User Interface는 디스플레이를 거치게 되며 디스플레이의 주 스크린은 Audit Information Screen 혹은 Summary Screen이다.

(3) 시스템 특징과 기능

① DM2000과 데이터 호환

DM2000으로 기계 중요 공정변수와 동적 진동 데이터를 수집하고, 이들 데이터는 Bently Nevada 기계 진단 규칙(Rule Set)으로 처리하기 위해 MCM2000으로 추출된다. 기계로부터 발생하는 진동 및 공정에 대한 데이터는 기본적으로 DM2000에 의해 수집된다. 또한 DCS에 존재하는 다른 제어변수들도 수집이 가능하다. 이렇게 수집된 데이터는 MCM2000 시스템이 기계 상태를 판단하는 기초 데이터로 사용된다.

② 적용 가능한 정보 (Actionable Information)의 자동 통보 기능

MCM2000은 현장 또는 원격 디스플레이 기능, 회사의 LAN/WAN 통신망을 통한 E-mail, Paging/Beeper 시스템을 이용해 해당 담당자에게 특정한 기계의 비정상 상태 정보를 자동으로 알린다. 기계에 발생한 이상은 DM2000 시스템상의 데이터를 변화시킬 것이다. 이와 같은 변화는 많은 기계를 적은 수의 인원으로 관리하는 경우 매우 발견하기 어려울 수도 있고 정확한 진단을 수행하는 것도 힘든 일이다. DCS와 DM2000 시스템에서 제공하는 데이터라고 할지라도 수많은 데이터 중에서 유용한 정보를 추출하는 것은 매우 힘든 일이 될 수 있다. 이런 경우 MCM2000 시스템은 자동으로 데이터를 추출하고, 추출된 정보를 이용하여 유용한 정보를 구분하여 이미 정해진 진단 규칙을 통해 기계의 상태를 진단한다. 진단 결과를 토대로 즉각적인 조치가 요구되는 경우 각 공장에서 정해진 규칙에 따라 조치를 취해야 하는 사람에게 여러 가지 통신 수단을 통해 조치 내용을 통보하는 것이 가능하다. 적절한 시기에 기계의 이상 상태에 대해서 알게 되면 빠른 조치를 통하여 기계가 더 이상 손상되지 않도록 예방하는 효과가 있다. 만약, 전문가에 의해 진단을 수행하고 조치 사항을 결정하는 기간동안에도 기계는 운전될 것이므로 급속히 진전되는 기계 문제의 경우에는 치명적인 손상이 발생할 수도 있다.

③ 사용자의 환경구성 옵션

시스템은 기능적으로 융통성이 뛰어나기 때문에 사용자는 기계 감사 결과와 이들 결과 보고서에 적절한 조언내용을 첨부하는 능력을 별도로 구성할 수 있다. 이것은 사용자에게 특정 기계의 기계적 상태에 대한 운영절차 또는 방법론에 합당한 올바른 기능을 제공한다. 기계의 특성은 제조사별로 특성이 다르며 각 공장의 운영 조건에 따라 조치 방법이나 결정자가 다를 수도 있다. 이런 사용자들의 특성을 고려하여 MCM2000 시스템은 개별적인 조치 방법에 대한 구성을 수행할 수 있다.

④ 교육 기능

기계의 이상상태의 실체를 확인하는데 이용하는 추출 데이터와 더불어 자료화된 이상상태를 보기 위해 온라인 교육을 이용할 수 있다. 특정 사건에 대한 정보는 문서로 작성 보관되어 기업지식(Corporate Learning)을 끊임없이 개선한다. MCM2000 시스템이 제공하는 보고서 작성 기능은 최소의 시간을 투자하여 현재 기계가 겪고 있는 문제에 대한 조치 방법뿐만 아니라 이론적 배경에서부터 근거 데이터까지의 자료를 얻을 수 있다. 이와 같은 보고서를 통해 기계 관리자들은 다른 공장에서 발생한 문제에 대해서도 간접적인 경험을 통해 학습 효과를 얻을 수 있다.

⑤ Communication의 향상

MCM2000은 Windows NT의 Communication 능력을 이용한다. 향상된 Network와 원거리 접근 능력으로 Network Communication을 확장시키고 각 부서간의 의사결정을 향상시킨다. MCM2000은 Windows NT Remote Access Server(RAS)의 능력을 이용하여 고객이 모뎀을 통해 원거리에서도 효과적으로 통신할 수 있도록 한다. 이러한 기능은 무인 파이프라인 발전소에서 매우 유용하게 이용할 수 있다.

⑥ 하드웨어 비용 절약

MCM2000 Server와 Client Software Module은 DM2000 Server와 Client Module과 동일한 PC 상에 설치될 수 있다. 이는 하드웨어 비용을 절감시키고 사무실과 Control Room의 공간에 여유를 준다.

⑦ 다양한 진단 일정 선택 기능

진단 작업은 다음과 같은 세 가지 경우에서 실시될 수 있다.

• Hardware and Software Alarms : Machine Condition Manager 2000은 모니터 시스템의 하드웨어 알람 혹은 Data Manager 2000에서 나온 소프트웨어 경보를 감시하여 이와 관련된 기계를 즉각적으로 진단한다. 이러한 운전 모드는 정해진 진단기능을 통해 선행되며 언제든지 자동적으로 발생한다.

• Scheduled Audits : 이 모드는 기계가 특정한 시간 간격에서 분석되도록 사용자가 기계의 수를 정의할 수 있도록 한다. 기계 진단은 매 시간, 매일, 매주 단위로 이루어지도록 설정할 수 있다.

• Manual : 어떤 사용자라도 특정기계에 대해 즉각적인 진단을 진행 할 수 있다.

9.1.4 PM2000

Performance ManagerTM 2000

(1) PM2000 System 개요

설비 운영 부문에서의 비용 절감 문제는 공장 운영에서의 궁극적인 목표의 하나로 통계적으로 공장 운영을 위해 지출되는 비용 중 가장 큰 요소는 연료비이다. 성능 면에서 고찰시 운전 효율 증가시 큰 비용 절감 효과가 기대되며 세계적으로 각 발전소들은 경쟁사들보다 효율적인 운전을 통해 경쟁력을 제고해야 하는 것이 현실이다. 일반적인 Gas Turbine 운전에 소요되는 비용 분석 결과는 이러한 내용에 대한 좋은 보기로서, 전체 유지비용의 55% ~ 85%를 차지하는 것이 연료비이고 기계의 유지 보수비용은 2.4% ~ 3.5%에 지나지 않았다. 따라서 공장의 이윤을 극대화하기 위해서 가장 관심을 기울여야 하는 것의 하나가 연료비로 귀착된다.

성능에 관한 데이터는 기계 관리 지침에서도 매우 중요한 요소이다. 기계 관리는 손상을 방지하는 것뿐만 아니라 경보 설정치 이하로 기계를 운전하는 것처럼 기계를 완벽하게 이해하는 것이다. 이러한 목표를 성취하기 위해서는 진동에 대한 정보뿐만 아니라 다른 정보들도 요구되는데, 진동 데이터와 성능에 대한 데이터는 운전되고 있는 기계를 이해하는데 많은 도움을 주는 요소들이다. 이러한 정황을 근거하여 기계의 상태 감시 및 관리를 통한 기계 설비 관리의 최적화에 더불어 성능 감시를 추가하여 관리하고자 하는 것이 산업체의 추세이다. 본 내용은 이러한 성능 감시 시스템 중 Bently Nevada사의 PM2000을 대상으로 그 기능과 구성, 특징 등을 언급하고 있다. Bently Nevada 역시 성공적인 기계 관리 도구의 한가지로 PM2000을 출시하였고 이를 다른 관리시스템과 연계하여 최적의 설비 관리 시스템을 구축하고 있다.

PM2000은 열역학에 근거하고 있으며, 성능을 감시하여 운전중인 기계의 효율을 향상시킬 수 있도록 정보를 제공하는 제품이다. 기계의 상태를 프로세서와 진동 데이터를 서로 연관 지어 작업을 수행할 수 있는 환경을 제공함으로써 높은 효율과 좋은 기계의 상태를 유지하도록 지표를 제공한다. 또한 DM2000과 통합되어 향상된 기계 관리 체계를 구성한다. 성능 감시와 진동 감시를 조합함으로써 기계 문제를 진단하고 정비 활동 계획을 수립하는데 큰 지표가 된다

그림 6-42 가스터빈 성능을 감시하고 있는 PM2000 화면

(2) PM2000 System 구성

PM2000 프로그램은 원하는 기능을 제공하는 각각의 모듈로 구성되어 있다. 다음에 나오는 부분에서는 각 모듈에 대한 개관과 기술적인 시도에 대해 설명하였다. 장비 성능에 관한 ASME Performance Test Codes (PTCs)와 다른 규칙을 바탕으로 하는 계산 과정을 이용하여 연산이 수행된다. PM2000은 모든 타입의 발전소 장비와 공정에 관한 문제를 해결하고, 시험해 본 경험을 바탕으로 한다. 다음에 나오는 것은 시스템 모듈에 관한 설명이다.

① Data Point Configuration Module

Data Point Configuration Module은 현장에서 수집된 공정 데이터 입력값, 수동 입력값, 변수를 기본으로 하는 방정식과 스케줄 그리고 계산된 값 등 모든 시스템 데이터 포인트를 유지하는데 이용된다. 각각의 데이터 포인트는 Point ID, Point Description, Alarm Limits, Integrity Limits, Calibration Factors, Default Definitions, Initialization Information과 같은 정보와 연관되어 있다. 만일 데이터 포인트를 에러 없이 Data Manager 2000으로부터 받은 것이 확인되면, 그 값은 하나 혹은 그 이상의 독자적인 값을 바탕으로 하는 데이터 포인트의 무결성과 비교된다. 이 값이 이러한 범위 밖에 있다면, Smart Default 혹은 Fixed Default로 교체된다. Smart Default는 다른 Point ID(예, Gross Load, Compressor Discharge Pressure 등)에 따라 변하도록 설정 되어있다. 데이터 포인트 무결성은 Quality Status를 나타내도록 코드화 되어있는 색깔로 스크린 상에 나타난다. 데이터 포인트와 관련된 모든 계산된 값은 스크린 상에 그에 적합하게 코드화 되어있는 색깔로 나타난다.

② Historical Data Storage Module

데이터는 보통 다음의 네 가지 방식으로 저장된다: 1) Snap Shots, 일분 당 한번; 2) 매 시간 평균; 3) 변동 평균; 4) 매일 평균. Snap-Shot은 전 월(月)의 값과 당월의 값이 비교 가능하다. 매 시간 평균, 변동 평균, 매일 평균값은 전 년(年)의 것도 비교 가능하다. PM2000의 표준 저장 데이터 파일의 포맷은 Microsoft Access이다. 기록된 데이터는 Tape Drive 혹은 Optical Drive에 저장 할 수 있다. Optical Drive는 Performance Manager 2000s Historical Trend Recovery 특성을 이용하여 전 년도 데이터를 직접 이용할 수 있다. Tape Drive는 주기적인 시스템 Backup이 이루어지게 하기 위해 표준 Backup Software를 사용한다.

③ Database Report Writer Module

PM2000은 Database 보고 기능으로 Crystal Report를 사용한다. Crystal Report의 사본은 PM2000의 일환으로 제공된다. 표준 보고서 기능은 물론, 사용자는 Crystal Report Designer를 이용하여 사용자 정의의 보고서를 작성한다. Report Writer는 자동 보고서, On-Demand Test Logs, 연말 보고서 등을 포함한 광범위한 보고서 기능을 제공하며 사용자 정의로 구성된 보고서는 PM2000이 저장한 데이터베이스와 환경 설정 데이터 (예, Data Point Alarm Levels) 모두 이용 가능하다. Crystal Reports는 사용자가 보고서를 모두 디자인을 할 수 있도록 공식, 연산 기능, 분류 기능, Boolean Logic, Conversation 기능과 더불어 글꼴, 자동 현재 시간 표시 기능, 쪽 설정, 여백 등의 기능을 제공한다. 보고서가 작성되면 Custom Report는 사전에 정해진 시간에 자동적으로 혹은 요구에 따라 산출될 수 있다. 네트워크 환경에서 시스템 Report(표준과 사용자 정의 Report 모두)는 허가 받은 모든 사용자가 이용할 수 있다.

④ Screen Builder Module

Screen Builder Module은 스크린 디스플레이의 변경 및 작성하는데 이용되는 모듈인데 이는 암호를 이용한다. PM2000은 사용자 기계의 성능을 묘사하는 몇 가지의 실시간 그래픽 스크린을 제공한다. Screen Builder Module을 사용하여 이러한 스크린들은 수정될 수 있다. PM2000의 Screen Builder는 사용자 정의의 실시간 스크린 디스플레이를 작성하는데 이용될 수 있다. 종류에 상관없이 그래픽 소프트웨어 패키지를 이용하여 이미지를 작성하여 이를 Metafile(*.WMF) 혹은 Bitmap(*.BMP) 형식으로 저장한다. PM2000 Display Builder를 사용하여 그래픽 파일을 선택, 원하는 Point와 Label을 삽입하고 아이콘을 지정하며 새로운 스크린을 활성화시킨다. 새 아이콘이 컴퓨터 단말기에 디스플레이 되며 이는 모든 시스템 사용자가 이용 가능하다.

⑤ Configuration Maintenance Tools Module

그림 6-43 PM2000에서 환경 구성 정보의 표시 예

PM2000의 주요한 특성은 다시 프로그래밍할 필요 없이 쉽게 유지할 수 있는 능력이 있다는 것이다. 시스템 환경 구성 유지에 필요한 도구들은 PM2000에 통합되어 환경 구성 데이터에 쉽고 빠르게 접근할 수 있다. 예를 들어, 스크린상에 나타난 값중의 하나를 두 번 클릭하면 즉각적으로 그 값의 환경 구성 정보(Configuration Information)를 볼 수 있으며 부가적 기능들은 편리함을 위해 단일의 스크린으로 모아지게 구성되었다. 환경 구성 데이터는 암호 처리 되어있으며 임의의 시간에 사용 권한이 있는 사람에 의해 갱신 될 수 있다. 네트워크 환경에서는, 환경 구성 변화는 주컴퓨터 단말기에 의해 이루어지며(암호 입력시) 모든 사용중인 컴퓨터 단말기에 의해 자동으로 감시된다. 암호는 변경 가능하며 소프트웨어 보존을 위해 사용자에 의해 조정된다.

⑥ Equipment Performance Modules

PM2000은 가스 터빈, 압축기, 펌프의 성능을 감시하도록 환경 구성된 형식에 따라 열역학적 계산과 방정식을 포함하도록 발전되어왔다. 이러한 정보를 이용하여 사용자 기계의 성능은 그래픽으로 디스플레이 되며 기계의 현재 성능과 기대 성능도 함께 디스플레이 된다. 기계 성능은 사용자 기계의 특정 설계 변수를 바탕으로 하고 이러한 기능을 통해 사용자는 실제 기계의 성능과 기대 되는 성능을 서로 비교해 볼 수 있다. 일반적으로 사용자 기계의 그래픽, 입출력 데이터, 실제 효율과 기대 효율 그리고 연관된 다른 데이터가 디스플레이 된다.

⑦ Gas Turbine Performance Module

Gas Turbine Module은 연속적으로 변화하는 상황하에서 기계 상태의 정확한 평가를 제공한다. 압축기 효율성, 전체적인 터빈의 효율성, 열 용량, 연소 공기량(Combustion Air Flow), 배기 온도와 같은 주요 성능 변수들이 감시된다. 설계 변수는 실제 성능을 직접 비교하기 위해 현장 상태 값과 비교된다. 이러한 비교를 통해 사용자는 저하된 기계 성능을 감시하는데 필요한 정보와 기계 운전과 유지 활동에 필요한 적절한 일정을 결정할 수 있다. 이러한 모듈을 지원하기 위해 다음과 같은 공정상의 데이터의 측정이 필요하다.

• Fuel Flow(S)

• Fuel Heating Value

• Ambient Temperature

• Ambient Pressure

• Relative Or Absolute Humidity

• Compressor Section Inlet Pressure