Maintenance of Journal Bearing

3.1 베어링 간극의 측정 (Measurement of Bearing Clearance)

3.2 저널과의 평행도 측정 (Checking Parallel Alignment)

3.3 저널과 베어링과의 접촉폭 (Contact between Journal and Bearing)

3.4 저널 베어링의 구면 관리 (Management of Journal Bearing Ball Seat)

3.5 Babbitt의 융착도 (Checking of Bond Quality)

3.6 베어링 조정 Ring 조임 볼트 체결 요령 (Tightening Method of Adjusting Ring Bolt)

3.7 저널 베어링의 조립 및 분해 (Assembly and Disassembly of Journal Bearing)

3.8 Double Tilting Pad 베어링의 운전 및 정비 (Operation and Maintenance of Double Tilt Pad Bearings)

3.9 Tilting Pad 베어링 가공 절차 (Machining Procedure for Tilting Pad Bearing)

3.10 틸팅패드 베어링 간극/피치 측정 (Measurement of Tilt Pad Bearing Clearance & Pinch)

3.11 틸팅패드 베어링 조립 (Assembly of Tilt Pad Bearing)

3.12 베어링 하중 측정법 (Measuring Method of Bearing Load)

3.1 베어링 간극의 측정 (Measurment of Bearing Clearance)

3.1.1 分解 狀態에서 計測 (Checking on Disassembly)

베어링 내경과 저널 외경을 Micrometer로 계측하여 그 차를 간극으로 한다 (타원 베어링인 경우 수직방향 치수를 계측한다). 이 간극이 설계치의 2배까지는 진동 문제가 없는 경우 사용할 수 있다.

3.1.2 組立 狀態에서 計測 (Checking on Assembly)

그림 1-19와 같이 상부 베어링을 들어 올리고 Oil Gap의 1.3~1.5배의 연선을 저널 상부에 올려놓은 후 상부 베어링을 덮고 볼트를 규정 토오크로 조인후 푼다. 상부 베어링을 다시 들어 올리고 연선의 압축된 두께를 Micrometer로 계측한다. 이것이 실제 Oil Gap이다.

기준 Oil Gap은 저널 직경×![]() ~

~![]() 이며, 타원 베어링의 경우 Side 간극은 Oil Gap의 2배이다.

이며, 타원 베어링의 경우 Side 간극은 Oil Gap의 2배이다.

측정시 아주 두꺼운 연선이나 휴즈를 사용하면 Babbitt가 손상되므로 사용하지 말아야 하며, 연선은 베어링 메탈 폭보다 긴 것을 사용해야 하고, 전후 간극차가 없는가 확인한다.

그림 1-19 저널 베어링 Oil Gap의 측정

3.2 저널과의 평행도 측정 (Checking Parallel Alignment)

베어링 메탈이 저널과 평행하게 조립되지 않으면 접촉면에서 Wiping 현상이 발생하여 Babbitt의 손상원인이 되기 때문에 저널과의 평행도를 확인하는 것이 중요하다. 이 확인은 그림 1-20과 같이 4곳의 간극을 다음과 같은 방법으로 측정한다.

동일한 두께(0.2~0.4 ㎜)의 Thickness Gage를 삽입하여, 그 깊이 측정값의 전후차가 5 ㎜ 이내가 되는 것을 원칙으로 한다.

좌우 방향 평행도(Twist)는 ![]() 의 값이 ± 0.0003×저널 직경이하이어야 하고, 그림 1-21의 상하 방향 평행도(Tilt)는 OV-IV-(OT-IT)의 값이 0 ~ 0.0001×Journal Dia. 이하이어야 한다.

의 값이 ± 0.0003×저널 직경이하이어야 하고, 그림 1-21의 상하 방향 평행도(Tilt)는 OV-IV-(OT-IT)의 값이 0 ~ 0.0001×Journal Dia. 이하이어야 한다.

평행도 확인은 Shim Plate 조정, 또는 Oil Flushing후 베어링을 움직일 때는 필히 실시해야 한다.

그림 1-20 베어링 Twist 측정 (저널과의 좌우 방향 평행도)

그림 1-21 베어링 Tilt 측정 (저널과의 상하방향 평행도)

평행도 조정법은 그림 1-22와 같이 Oil Jack을 베어링 가까이 설치하여 로터를 0.4 ㎜ 정도 위로 들어 올려서 로터의 자중이 베어링에 걸리지 않도록 해놓고 베어링을 움직여 평행도를 조정한다. 이 때 로터의 좌우 변동이 있는지를 확인하기 위하여 로터의 좌우측에도 다이얼 게이지를 설치하는 것이 좋다. 만약 평행도를 정확히 조정하여 로터를 원위치로 내린 후에도 평행도가 나쁘면 베어링의 배빗트와 저널의 접촉상태를 점검할 필요가 있다.

그림 1-22 평행도의 조정

3.3 저널과 베어링과의 접촉폭

Contact between Journal and Bearing

저널과 베어링과의 접촉폭의 경험상 적정치는 저널 직경×0.33~0.54(약 40°~60°)이다.

① 그림 1-23에서 접촉폭의 길이의 비(![]() )가 1:3을 넘는 경우는 베어링 구면에서의 토오크와 접촉율 또 간극을 점검하고 필요에 따라서는 구면을 연마 가공한다. 비록 접촉폭의 길이의 비가 1:3 이하 이더라도 운전중에 불안정한 진동이나 고온 발생 등 이상한 경우가 없어야 하고, 수압면 이외에서의 접촉 흔적이 없어야 한다.

)가 1:3을 넘는 경우는 베어링 구면에서의 토오크와 접촉율 또 간극을 점검하고 필요에 따라서는 구면을 연마 가공한다. 비록 접촉폭의 길이의 비가 1:3 이하 이더라도 운전중에 불안정한 진동이나 고온 발생 등 이상한 경우가 없어야 하고, 수압면 이외에서의 접촉 흔적이 없어야 한다.

② 접촉 길이가 원주의 60°를 초과할 경우는 간극, 베어링 하중, 배빗트의 마멸 등을 충분히 점검하고 필요에 따라서는 베어링의 교체, 하중 조정 등을 검토한다.

그림 1-23 저널 베어링의 접촉폭

3.4 저널 베어링의 구면 관리 (Management of Journal Bearing Ball Seat)

터빈 베어링은 그림 1-24와 같이 베어링좌가 구면으로 되어 있어 로터의 변위에 따라 자유로이 자동 조심되도록 되어 있다. 제작사에 따라 다르지만 어떤 베어링에서는 상부 베어링이 분해된 상태인 Rotor Alignment중에만 이 Ball Seat가 자동 조심되고, 완전 조립된 상태인 정상 운전중에는 보통 그 위치가 고정되는 경우가 있고, 어떤 베어링에서는 운전 중에 자동 조심되는 형태가 있다.

그림 1-24 저널 베어링의 Ball Seat

3.4.1 球面座 接觸 狀態 (Ball Seat Contact)

1) 베어링 구면좌 접촉 상태

베어링 조정링과 Ball Seat의 접촉율은 베어링 안정성을 좌우할 뿐만 아니라, 자동 조심 작용에 큰 영향을 미친다. 일반적으로 접촉율은 유효면적의 80% 이상 되어야 한다. 특히 급유공이나 배유공이 있는 부분은 완전 접촉이 되어야 기름이 새지 않는다. 그림 1-25는 Ball Seat Contact Check의 개략도이다.

접촉율 수정 작업을 할 때는 베어링 조정링은 원형을 유지하도록 하고, 수정할 곳은 베어링 구면을 Scraping하여 조정한다. 수정작업은 줄이나 샌드 페이퍼를 사용하지 말고 반드시 Scraper나 Oil Stone을 사용해야 한다. 이 때 접촉 시험은 Blue Paste나 인주 등을 칠하여 확인한다. 베어링 형식에 따라 하부 베어링만 접촉 수정하고 상부 베어링은 할 필요가 없는 것도 있다.

그림 1-25 Ball Seat 저널 베어링의 Contact Check

2) Shim Pad 접촉 상태

하부 베어링의 조정 Ring에는 베어링을 좌우 상하로 이동 조정시키는 Shim Plate와 Pad가 있다. 이 Shim Plate와 Pad는 로터 하중을 Pedestal 기초에 전달하는 중요한 역할을 한다. 따라서 Shim Plate와 Pedestal 및 Pad와 베어링의 조정 Ring은 서로 완전 접촉하는 것이 이상적이다.

이 접촉율이 80% 이하일 때에는 조정 Ring의 Pad면을 수정하지 않으면 안된다. 특히 Shim Pad의 위치가 45°이하인 경우는 100% 접촉율을, 90°의 Shim Pad에서는 약간 접촉하는 정도를 목표로 한다.

이 작업은 필히 상하 조정 Ring을 체결하여 원형으로 만들어 베어링 Padestal측의 Pad가 접촉되는 면에 Paste를 칠하고 조정 Ring을 넣어 접촉 상태를 확인한다. 접촉 상태가 불량할 때는 Pad를 Scraper로 가공한다. 특히 Alignment중 Shim Plate를 0.2 ㎜ 이상 조정한 경우는 필히 접촉 상태를 다시 점검해야 한다.

3.4.2 베어링 토오크 및 핀치 測定 (Bearing Torque and Pinch Check)

베어링 Ball Seat 조립 상태의 점검은 토오크를 측정하는 방법과 Pinch를 측정하는 방법이 있다. 토오크 측정 방법은 조립 상태에서의 응력과 Ball Seat의 상태에 관한 정보를 제공하기 때문에 두 가지 방법 중에서 더욱 정확한 방법이라고 할 수 있다. 토오크 측정값이 최대 권고치를 넘어서게 되면 Ball Seat 조임 상태가 너무 커서 Ball Seat에 응력이 너무 많이 걸려 있거나, Ball Seat의 형상이 잘못되어 있거나, Seat 부위가 손상되었거나 혹은 Seat 부위가 이물질에 의해 오염되어 있다는 것을 나타낸다. 이러한 경우 조립이나 운전중에 베어링이 움직일 수 있는 원인이 된다.

토오크 값이 권고치보다 적으면 베어링 조립 상태가 너무 느슨하다는 것을 나타낸다. 경험에 의하면 베어링 Ball Seat 조임 상태가 너무 느슨하면, 일반적으로 회전 기계에 바람직하지 않은 Sub-synchronous 진동이 발생된다.

Pinch 측정 방법은 베어링과 조정링 사이의 조임 상태만을 측정한다. 이 방법은 Ball Seat 부위에 큰 이물질이 있는가, Ball Seat에 큰 손상이 있는가, 비정상적인 큰 힘이 존재하는가 만을 알아낼 수 있다. 운전 중에 베어링을 움직이게 할 수 있는 원인이 되는 부적절한 Ball Seat 형상, 작은 이물질의 존재나 Ball Seat의 작은 손상 등과 같은 정보는 알아낼 수 없다.

Pinch Check는 정비 일정상 Torque Check를 할 수 없거나, Torque Check를 할 수 있는 장비를 쉽게 준비할 수 없거나, 최근에 그 베어링의 Torque Check를 하였거나 할 때, Torque Check 방법을 대신할 수 방법이다. 이러한 상황하에서는 베어링이 양호하게 조립되었다는 전제하에서, Pinch Check 방법도 베어링 Ball Seat의 조임 상태를 알려 주는 좋은 방법이다. 그러나 Ball Seat 조립 틈새에 외부 이물질이 유입될 가능성이 항상 존재하고, 혹은 조립 중에 Ball Seat가 손상될 수도 있다. Pinch Check 방법으로는 이러한 것을 알아낼 수가 없기 때문에, Pinch Check 방법을 채택할 때에는 베어링 조립시 이물질이 끼어들지 않게 특히 유의하고, 베어링 Ball Seat부에 손상이 발생되지 않도록 주의해야 한다.

Torque Check 방법을 채택하든지, Pinch Check 방법을 채택하든지 간에 Ball Seat 부 Contact Check는 반드시 해야 한다. Contact Check가 요구치를 만족하면, 베어링 Seat는 견고한 상태가 되고, 베어링으로 공급되는 오일의 누설도 방지될 것이다.

(1) 베어링 핀치 測定 方法

① 분해시의 계측

베어링 메탈과 조정 Ring을 따로따로 조립하여 조정 Ring의 내경과 베어링 외경을 Micrometer로 측정하여 그 차를 구면 간극으로 한다.

베어링을 교체하거나 Babbitt를 Remoulding하여 재사용시는 이를 측정해야 하고, 측정 위치는 그림 1-26에 준한다.

그림 1-26 구면 간극의 측정

② 조립시의 계측

그림 1-27과 같이 베어링 구면 상부에 연선(0.4~0.6 ㎜)을 올려 놓고 조정 Ring 수평면 양쪽에 0.3 ㎜ 정도의 두께인 Shim Plate를 올려 놓은 후 상부 조정링을 정상 조립시의 토오크를 주어 조립한다. 다시 조정 Ring을 분해하여 압축된 구면 상부의 연선 두께를 측정하고, 여기서 삽입한 Shim Plate의 두께를 빼낸 값이 베어링의 구면 간극이 된다. 압축후의 연선의 두께가 0.2~0.3 ㎜ 정도 되도록 Shim Plate 두께를 삽입하는 것이 좋다.

그림 1-27 Ball Seat 저널 베어링의 Pinch Check

③ 구면 간극 관리치

Pinch Clearance는 Unit마다 또 베어링마다 그 값이 다르므로 제작자 설계치에 따라 조정한다.

④ 구면의 진원도

구면 간극이 불량할 때 추가 조사하는 방법으로써, 베어링과 조정 Ring을 선반에서 중심을 잡고, 다이얼 게이지로 3곳(그림 1-28)에서의 진원 상태를 확인한다. 측정 결과 0.05 ㎜ 이상의 변형이 확인되면 구면을 연마 가공한다.

그림 1-28 Ball Seat의 진원도 측정

(2) 베어링 토오크 측정

이 Torque Check는 베어링을 조정 Ring으로 완전히 조립했을 때, 베어링이 조정 Ring내에서 구면 유동을 하는데 필요한 토오크를 측정하는 것이다. 토오크 목표치를 결정하는 방법으로 베어링 구면 직경에 의한 방법과 조정 Ring 체결 볼트의 크기에 따른 방법이 있다.

① 베어링 구면 직경에 의한 Torque Check

그림 1-29와 같이 조정 Ring과 베어링을 Pedestal에 고정시키고, Torque Check용 Device를 설치하여 토오크를 측정한다.

그림 1-29 Ball Seat 토오크 측정

다음은 GE나 HITACHI사에서 규정하는 토오크 관리치이다.

– 고중압 로터 타원 베어링

그림 1-30 베어링 구면좌 직경에 따른 토오크 관리치

– 저압 로터 타원 베어링

토오크 = 0.32×10-3×DB/2×Bw 이하

DB : 구면 직경 (㎜)

Bw : 베어링 자중 (㎏)

② 조정 Ring 조임 볼트의 크기에 따른 Torque Check

조정링의 조임 볼트의 크기에 따라 볼트 체결 토오크는 다음과 같다.

3.5 Babbit의 융착도

Checking of Bond Quality

3.5.1 Thickness Gage 및 PT에 의한 檢査 (Check with T.G Gage and PT)

베어링 Shell과 Babbitt의 융착부 전경계(![]() )를 측정하여 융착도가 60% 이상이고, 또 0.04 ㎜ Thickness Gage가 삽입되는 범위가 20% 이하이면 재사용 가능하다. 단 틸팅 패드 베어링인 경우는 1개 Segment라도 불합격인 경우는 전 Segment를 교체한다.

)를 측정하여 융착도가 60% 이상이고, 또 0.04 ㎜ Thickness Gage가 삽입되는 범위가 20% 이하이면 재사용 가능하다. 단 틸팅 패드 베어링인 경우는 1개 Segment라도 불합격인 경우는 전 Segment를 교체한다.

그림 1-31 베어링 가장자리 부위의 융착도 검사

3.5.2 超音波 探傷法에 의한 檢査 (Check with Ultrasonic Test)

다음 경우는 3.5.1항과 병행하여 초음파 탐상시험하여 Babbitt 융착도를 점검한다.

– Jacking Oil Port 근방에 비정상적인 접착 상태나 요철이 있는 경우

– 3.5.1항에 의거 불합격 판정은 났지만, 공정 등의 이유로 교환 및 육성 정비가 곤란한 경우

UT 검사 결과 전면적의 20% 이하 또는 박리 면적 1개소가 25×25 ㎜ 이하인 경우는 허용한다. 단 부득이하여 20~40% 박리된 상태로 사용하는 경우는 차기 개방시 교체 또는 정비해야 한다.

3.6 조정 링 조임볼트 체결요령

Tightening Method of Adjusting Ring Bolt

3.6.1 볼트 締結力의 影響 (Effect of Bolt Tightening)

진동의 반력에 의한 충분한 내력의 유지와 볼트 체결 상태에 따른 변형을 억제하기 위해서는 볼트의 체결 요령이 중요하다. 볼트의 체결 상태에 따라 다음과 같은 영향을 미친다.

∙ 체결 볼트를 너무 조인 경우

– Rotor Alignment가 변할 위험이 있다.

– 조정 Ring의 Flange부 및 Shim Pad 등에 과다한 응력을 준다.

– 구면 접촉율이 달라진다.

∙ 체결 볼트를 너무 약하게 조인 경우

– 미진동으로 인한 마모를 일으킨다.

– Frame 진동을 일으킨다.

3.6.2 볼트 締結 要領 (Method of Bolt Tightening)

(1) 레디얼 베어링의 경우 (조정링 하부에 Shim 사용 안함)

그림 1-32와 같이 다이얼 게이지를 베어링에 가까운 로터 상부나 하부에 설치한다.

① 조정링 상하 조정 볼트 Ⓐ를 완전히 조인다.

② 양쪽 조정 Ring Flange와 Pedestal간의 간극 Ⓖ가 같도록 조정 Ring 체결 볼트 Ⓑ 4 개를 손으로 조인다 (양쪽 간극차는 최대 0.5 ㎜가 넘지 않도록 한다).

③ 균일하게 조이기 위하여 Torque Wrench를 써서 체결 볼트 Ⓑ 4개를 순서(그림에서 ①, ②, ③, ④)대로 조이되 규정 토오크의 1/3만 조이고, 다음에 또 1/3만큼 더 조이고, 마지막으로 규정 토오크까지 조인다.

규정 토오크 값은 대략 체결 볼트의 1/2 Flat(30±6°) 정도이다.

④ 볼트를 조일 때 이미 설치한 다이얼 게이지 지시치가 3/100 ㎜ 이내로 오도록 한다. 로터 침하량이 3/100 ㎜를 초과하면 규정 토오크를 10 ㎏-m 낮게 조인다.

(2) 틸팅 패드 베어링의 경우

그림 1-32의 하단에서와 같이 조정 Ring 양쪽 Flange 밑에 Shim을 넣어 간극 Ⓖ이 0.1~0.15 ㎜되게 한 후 레디얼 베어링의 경우와 마찬가지로 완전히 조인다. 규정 토오크로 완전히 조인후 이 간극이 양쪽 모두 0.05 ㎜ 이하여야 한다. 그 이상인 경우는 Shim을 교체해야 한다.

그림 1-32(a) 베어링 Strap 볼트의 Tightening

그림 1-32(b) 베어링 Ring에의 Shimming

3.7 저널 베어링의 조립 및 분해 (Assembly and Disassembly of Journal Bearing)

① 솔벤트나 깨끗한 걸레로 부품에 묻어 있는 윤활유 등을 깨끗이 닦아낸다. 무명으로 된 걸레는 베어링 표면에 보푸라기를 남기므로 사용해서는 안된다.

② 고운 Oil Stone과 등유(Kerosene)를 사용하여 베어링 링이나 베어링 Shell에 있는 Damaged Spot나 Burrs를 제거한다.

③ 로터가 설치된 상태에서 하부 베어링을 조립하거나 분해할 때는 저널 부위가 약 0.25 ㎜ 정도 들려지도록 하고, 작은 체인 블록으로 하부 베어링을 돌려 빼낸다. 과도한 힘이 걸리는 크레인 등은 사용하지 말아야 한다.

④ 조립시에는 저널과 하부 베어링에 Heavy Lube Oil을 바른다. 조립을 확실히 하기 위해 미리 표시된 회전 방향 표시를 확인하고 하부 베어링을 돌려 끼워 넣는다. 틸팅 패드의 경우에는 패드 고정핀 등이 올바로 끼워졌는가 확인한다.

⑤ 베어링의 위치를 변경시키기 위해서는 베어링 또는 Outer Ring(조정 Ring) 외경에 위치한 Alignment용 패드에 Shim을 가감한다. 그림 1-33은 베어링 위치를 변경시키기는 Shim Pad 위치의 한 예를 보여 주고 있으며, 그림 1-34는 원하는 만큼 베어링을 이동시키기 위해서 얼마만큼의 Shim량을 변화시켜야 하는가를 나타낸 간략한 Chart이다.

그림 1-33 Shim Pad의 위치의 한 예

그림 1-34 Shim Pad 위치에 따른 Shim량의 변화

Alignment Pad와 Pedestal 사이의 접촉 상태는 최소한 75% 이상 접촉(오일 공급 및 배출 구멍 주위는 100%)되어야 한다. 접촉 상태를 확인하고 베어링 체결을 완료한 후, 베어링이 Burr 부위에 얹혀져 있지는 않은지를 확인하기 위하여, Alignment 패드와 이와 맞닿는 지지 구조물 사이의 접촉 상태를 Feeler Gage를 사용하여 확인한다. 이 때, 0.030 ㎜의 Feeler Gage가 들어가지 않아야 한다.

⑥ 베어링이나 조정링 체결 볼트를 조일 때, Outer Ring의 맨 끝 가장자리 부위가 1~2 mils 정도가 내려 갈 때까지만 조인다. 그림 1-35과 같이 Dial Gage를 설치하여, Pedestal Flange면과 Outer Ring 가장자리 부위 사이의 틈새 변화를 측정한다. 볼트를 느슨하게 조이면 Subsynchronous 진동이 발생되며, 너무 세게 조이면 바람직스럽지 못한 응력이 생기게 된다.

⑦ Ball Seat가 있는 베어링에서는 Twist와 Tilt 상태를 측정하는 것이 필수적이며, 허용치와 비교해야 한다.

그림 1-35 베어링 Strap Bolt의 Tightening

3.8 이중 틸팅패드 베어링의 정비 (Operation and Maintenance of Double Tilt Pad Bearings)

3.8.1 개요 (Instruction)

Double Tilt Pad 저널 베어링의 설치, 운전, 정비와 일반적인 설계 이론에 관한 내용이며, 다음 세가지 형태의 DTP 저널 베어링의 설계에 대하여 설명된다. 즉,

A형. 표준 수평 접합부 오일이 공급되는 설계방식 (그림 1-36)

B형. 각각의 Pad로 오일 공급되는 1974형 설계방식 (그림 1-37)

C형. 각각의 Pad로 오일 공급되는 1976형 설계방식 (그림 1-37)

그림 1-36 수평 접합면에서 오일이 공급되는 방식

그림 1-37 각각의 Pad로 오일이 공급되는 방식

3.8.2 一般的인 設計 (General Design)

3000이나 3600 rpm으로 운전되는 터빈에서 어떤 베어링은 상대적으로 가벼운 로터 하중을 받는 경우가 있으며, 부하 조건에 따라 하중이 적어질 수도 있다. 이 경우 축의 불안정성을 방지하기 위하여 Double Tilting Pad(DTP) 베어링이 사용된다. 이들 베어링은 보통 고중압 터빈에서 사용된다. 최근에는 저압 터빈의 앞쪽에도 사용되고 있다. 모든 DTP 설계는 베어링 표면에 원심 주조법으로 Babbitt가 입혀진 여섯 개의 Pad로 구성되어 있다. 각 Pad는 상하부 3개씩 6개가 베어링 Ring내에서 원통형 Bore를 이루면서 축을 지지한다. 축에 대해 자유롭게 피봇 선회될 수 있도록 각 Pad의 뒷면은 베어링 Ring의 내경보다 약간 적은 곡률 반경을 가지고 있다. 이것은 각 Pad가 최적의 유막 Wedge를 형성할 수 있도록 해준다. 또한 Pad의 뒷면이 축방향으로도 큰 반경을 가지도록 기계 가공되어 있어 Pad가 저널에 정렬될 수 있도록 해준다. 베어링 Ring의 Hook Fit는 Handling하는동안 Pad의 위치를 유지시켜 주고 고정핀이 느슨해졌을 때 각 Pad가 회전되는 것을 막아준다.

이러한 형식의 베어링의 내경(원통형 Bore)은 저널 직경이 15인치 이하인 경우 저널 직경보다 저널 직경의 0.0013배만큼 크게 하고, 저널 직경이 16인치 이상인 경우에는 저널 직경의 0.0015배만큼 크게 한다. 세 개의 상부 Pad에는 간극 조정에 사용될 수 있는 조정용 Plate가 있다.

설계 A형은 회전시 저널이 올라오는 쪽의 수평 접합면으로 오일이 공급된다. Oil Drain은 반대편 수평 접합면으로 배출되는데 이 구멍은 배출구측에 약간의 압력이 형성될 정도로만 오일 흐름을 제한한다. 이 구멍을 통과하는 오일은 Sight Box로 흐르게 된다. 베어링 Ring의 양끝에는 오일의 누설을 최소화하기 위하여 Seal Strip이 설치되어 있다. 하중이 많이 걸리는 Pad로 오일이 잘 흘러가도록 하기 위해서 상부 Pad에는 유효 베어링 길이의 절반만큼 Overshot Groove가 가공되어 있다. Groove의 깊이는 저널의 크기에 따라 1.6~4.8 ㎜ 정도이다.

설계 B형은 베어링 Ring내에 360° 환형으로 가공되어 있는 Hole로 오일이 공급된다. 이 환형 Hole에는 각각의 Pad가 각기 저마다의 윤활유를 공급 받도록 오일 통로가 가공되어 있다. 하부 베어링 Ring의 Down-comming Side의 양끝에 가공되어 있는 두 개의 Drain Hole은 약간의 Drain Oil이 Sight Box로 흘러갈 수 있도록 한다. 나머지 오일은 베어링 단부를 지나 배출된다. 이 단부의 누설을 최소화하기 위해서 베어링 Ring의 양단에 Seal Strip이 설치되어 있다.

내부의 오일 공급 및 배출 통로의 점검이 가능하도록 하기 위해 볼트로 접합되는 Cover Plate가 설치되어 있다. 하부 베어링의 각 Pad 밑에는 원형의 Wear Plate가 설치되어 있다. 따라서 여섯 개의 Pad 모두 개별적으로 베어링 간극 조정을 위해 Shim을 가감할 수 있게 되어 있다. 상부 세 개의 Pad에 설치되어 있는 조정용 Palte에는 고정핀에 의하여 손상(Indenting)되는 것을 방지하기 위해 회전 방지용 경화 붓싱이 끼워져 있다. 상부 베어링의 Pad에는 Overshot Groove가 설치되어 있지 않다.

설계 C형은 한가지를 제외하고 설계 B형과 똑같다. 이 설계형은 오일의 공급 및 배출 통로에 볼트 접합형이 아닌 끼워 넣는 Type의 Cover Plate가 설치되어 있다.

3.8.3 運轉上의 勸告事項 (Operational Recommendations)

하부 중앙 Pad에 적절하게 설치된 열전대는 운전중 베어링의 손상을 감지하는데 가장 유용한 수단이다. 열전대는 연속적으로 감시되어야 하지만 자동으로 터빈을 Trip시키도록 회로를 구성해서는 안된다.

DTP 베어링은 동일 크기의 타원형 베어링보다 베어링 금속 온도가 약간 더 높게 운전되는 경향이 있다. 부분분사 운전시에는 금속 온도가 82~104℃ 범위에 있게 될 것이다. 부분 분사 운전시 베어링 부하가 가장 커지는 시점에서는 베어링 금속 온도가 이 범위보다 2.8~5.6℃ 정도 증가할 것이다. 오일의 배출 온도는 공급 오일 온도보다 22~25℃ 높아야 한다.

표준 Alarm Limit : 107℃, 표준 Trip Limit : 121℃

만일 Alarm Limit가 초과되면 베어링 금속 온도가 부분 분사 운전의 영향을 받아 증가되는 것이 아닌 경우에는 즉시 원인을 조사하고 조치가 취해져야 한다. 정상 운전 상태에서 113℃ 이상의 온도는 비정상이다. 베어링 금속 온도의 스파이크 현상은 Babbitt가 Wiping되었다는 표시이다. 만일 온도 스파이크 현상이 발생되면 Alarm Limit인 107℃를 초과하였든지 초과하지 않았든지 간에 그 베어링은 가능한 빨리 점검되어야 한다 (차기 기동전까지).

만일 Trip Limit인 121℃가 초과되면 터빈을 수동으로 Trip시켜야 한다.

3.8.4 整備上의 勸告事項 (Maintenance Recommendations)

다음 항목은 DTP 베어링이 분해될 때마다 수행되어야 하는 포괄적인 검사 기술 등을 설명한다.

(1) 운전 이력

베어링 분해에 앞서 지난번 분해 점검 이후의 베어링 운전 이력을 조사해야 한다. 이것은 베어링 진동이나 베어링 금속 온도 등의 자료를 조사하는 것을 의미한다. 진동이 증가되는 추세였는가? 베어링 온도가 점차적으로 증가되었는가? 다음 몇몇 항목에 특히 주의한다면 그 질문에 대한 답이 나올 것이다.

2) 볼트 조임 상태와 Pedestal과의 접촉상태 (분해시)

만일 전항에서 베어링에서의 축진동 문제가 발견되었다면, 분해하기 전에 베어링이 얼마나 견고하게 Standard나 Hood에 조립되어 있는지를 확인하는 것이 중요하다. 0.030 ㎜의 Feeler Gage를 사용하여 베어링 Pedestal 면과 하부 베어링 밑에 있는 축정렬용 베어링 Pad의 접촉상태를 점검하라. 어떤 Pad이든지 이 Feeler Gage가 들어가면 점검 기간 동안에 수정되어야 한다.

상부 베어링 Flange면에 다이얼 게이지를 설치하고 Flange 볼트를 풀어 Flange 변형이 어떤 변화가 생기는지를 확인하라. 또한 Flange 볼트를 푸는데 얼마만큼의 Troque가 필요한지를 측정하라. 0.030 ㎜의 Feeler Gage를 사용하여 상하부 수평 접합면이 얼마나 밀접되어 있는지를 확인하라. 수평 접합면 볼트를 빼내면서 얼마만큼의 토오크가 필요한지를 측정하라.

(3) 베어링 수직 간극 (분해시)

상부 베어링을 분리하여 참고Ⅰ Part A “틸팅 패드 저널 베어링의 수직 간극 점검 절차”에 주어진 절차를 이용하여 수직 간극을 측정한다.

이 측정은 이러한 형식의 베어링의 적정한 점검에 아주 중요하다. 수직 간극이 증가하였다는 것은 Babbitt가 마멸되었다는 표시이거나 고진동으로 인해 Ring에 맞닿는 Pad 피봇 부위가 오목해졌을 경우이다. 과도한 간극이 발생되었는지의 여부는 적정한 교정 조치가 계획될 수 있도록 검사 초기에 확인하는 것이 중요하다.

만일 분해시에 축이 너무 뜨거워 정확한 수직 간극 측정이 어려우면 상하부 베어링을 꺼내어 적정 크기의 Mandrel을 사용하여 수직 간극을 측정한다 (참고Ⅰ Part B – 틸팅 패드 저널 베어링의 수직 간극 측정 절차 참조).

최대 허용 수직 간극은 저널 직경의 0.002배이다. 이 값이 초과되면 교정 조치가 취해져야 한다. 이 제한치에 근접한 상태라면 교정 조치를 취할지 취하지 않을지는 진동 이력, 온도 자료, 간극 증가율과 다음 점검 기간까지 남은 시간 등을 고려하여 결정하여야 한다. 만일 운전 자료가 나쁘거나 이 제한치가 다음 점검 기간 이전에 초과될 것으로 예상되면 교정 조치를 취해야 한다.

(4) 회전 방지용 핀의 검사

베어링 Ring으로부터 회전방지용 핀을 빼낸다. 각 핀의 길이가 동일한지를 파악하여 같지 않다면 핀을 빼낸 구멍에 Match-mark를 실시한다.

핀의 상태를 육안 점검하고 액체 탐상 검사를 실시한다. 마모, 굽음, 균열이 발생된 회전방지용 핀은 교체해야 한다. 회전방지용 핀은 특수하게 경화된 것이므로 제작 공장에서 만들어진 것을 사용해야 한다.

(5) 베어링 Ring 검사

베어링 Ring과 각 틸팅 Pad를 Match-marking하고 베어링 Ring으로부터 각 틸팅 Pad를 분리한다. 베어링 Ring의 다음 위치에 마멸이나 Fretting 흔적이 있는지를 검사한다.

① 베어링 Ring Bore에 각 Pad의 피봇이 닿는 위치

② 수평 접합면

③ Alignment Pad 표면

베어링 Ring의 피봇 자리의 손상, 과도한 마모, Fretting 등은 베어링 설계 방식에 따라 다른 방법으로 교정될 수 있다.

설계 B, C형의 경우 베어링 Ring의 Bore를 원래 치수로 재가공하고, 하부 베어링의 각 Pad 밑에 있는 Wear Plate를 깨끗이 청소한 다음, Wear Plate 밑에 Shim을 넣어 교정할 수 있다. 설계 A형의 하부 베어링 Ring에는 Wear Plate가 설치되어 있지 않기 때문에, 이들 베어링 Ring은 Wear Plate를 끼워 넣을 수 있는 구조로 변경하고 설계 치수대로 Bore를 가공해야 한다.

상하부 베어링 Ring 접합면과 Alignment Pad 부위의 크지 않은 손상은 부풀어 오른 부위를 갈아내어 교정할 수 있다. 손상이 큰 경우에는 접합면의 육성 용접 및 재가공이 필요하거나 Alignment Pad의 교체가 필요할 것이다.

베어링 Ring 양쪽의 Seal Strip은 세 부위에서 마이크로미터로 측정되어야 한다. 이 Seal의 직경은 저널의 직경 + 설계 베어링 간극 + 0.010 in(0.25 ㎜)로 설계되어 있다. Seal의 직경이 설계치보다 0.015 in(0.38 ㎜) 이상으로 커졌다면 교체해야 한다.

수평 접합면의 Dowel Fit도 점검되어야 한다. 각 Dowel의 외경과 그것이 조립되는 구멍의 내경을 측정하라. 최대 허용 간극은 0.002 in(0.05 ㎜)이다.

(6) 틸팅 Pad

① 피봇 표면

각 틸팅 Pad 뒷면에 과도한 마멸이나 Fretting이 발생되었는 지의 여부를 점검하라. Pad의 Leading Edge로부터 피봇 위치까지 그리고 Trailing Edge까지의 거리를 측정하라. Leading Edge로부터 피봇점까지의 거리는 Pad의 원주방향 폭의 0.5~0.55배의 위치에 피봇점이 위치해야 한다. 그렇지 않은 경우 전문가와 상의하여야 한다.

Pad 뒷면의 회전방지용 핀의 구멍을 점검한다. 이 구멍은 원형이어야 하며 상부 베어링 Pad에 설치된 경화 붓싱은 깊이 0.010 in(0.25 ㎜)이상의 마멸이 발생되면 교체해야 한다. 하부베어링 Pad의 구멍에 깊이 0.125 in(3.18 ㎜) 이상의 마멸이 발생되면 붓싱을 끼워 넣고 재가공해야 한다 (정비 절차를 나타낸 그림 1-38 참조).

그림 1-38 고정핀 구멍의 정비

② Babbitt 표면

Babbitt가 흔들리거나 균열 또는 크게 부서진 Pad는 교체해야 한다.

초음파 검사를 실시하여 Dovetail 상부 Babbitt 접합면의 35% 이상이 박리된 Pad는 교체해야 한다.

초음파 검사를 통과하였더라도 Babbitt 표면에 긁힌 자국(Scoring)이 있거나, Babbitt가 문질러졌거나(Smeared), 과도한 마멸이 발생되었으면 새 Pad로 교체하거나 TIG 용접으로 손상부위를 제거하고 원래의 치수대로 재가공하여야 한다 [(8)-②항 참조]

초음파 검사를 통과하고 표면 손상만을 가지고 있는 Pad는 Mandrel에 조립하여 원형복구되어야 한다 ((7)항 및 (8)-①항 참조).

(7) Pad 형상 검사

마멸량이 적어 Babbitt 용접이나 다른 원인에 의한 교체가 필요치 않는 틸팅 Pad는 개별적으로 적정한 곡률 반경을 가진 Mandrel 위에서 Blue Paint 접촉폭 상태 검사를 하여야 한다. Mandrel은 일직선이어야 하고, 진원도가 0.001 in(0.25 ㎜) 이내이어야 하며, 최소한 63rms의 표면 가공이 되어 있어야 한다 (적정 Mandrel 규격은 참고 Ⅰ 참조).

각 Pad는 Mandrel과 최소한 80% 이상 접촉되어야 한다. 형상 복원을 위한 가벼운 Hand-scraping은 허용된다. 만일 과도한 스크래핑이 필요하거나 과거에 여러번 스크래핑된 적이 있는 베어링 Pad는 기계 가공으로 형상을 복원하여야 한다.

어떤 경우에도 저널면에서 틸팅 Pad의 Blue Paint 접촉폭 검사를 해서는 안된다. Blue Paint Check를 위하여 저널에 적당한 두께의 Shim을 감아 검사를 하는 것은 허용된다.

앞에서의 접촉폭 검사는 Pad의 곡률만을 검사하기 위한 것이다. Babbitt 표면에 형성된 상대적인 마멸 양상을 조사하면 어느 Pad가 부하를 받는지를 알 수 있지만, 실제 곡률에 대해서는 거의 알 수 없다. 만일 틸팅 Pad가 전체적으로 마멸되는 양상을 보이면 이것은 양호한 상태를 나타낸다는 사실을 기억하라. 이러한 Pad는 아마도 저널의 곡률로 마멸되어 있을 것이다. 이 경우 Mandrel을 사용하라.

(8) 실린더형 Bore의 복원

모든 Pad가 반드시 원래의 실린더형 Bore로 형상 복원되어야만 하는데는 몇가지 이유가 있다.

① 기계 가공이 필요한 Pad의 표면 손상의 완화.

② 과도한 수직 간극

③ 베어링에 나타나는 이유없는 불안정 현상

실린더형 Bore를 형상 복원하는 권고할 만한 방법은 두 가지가 있다. 사용되는 방법은 금회 Babbitt 표면에 필요한 작업량의 정도에 따라 주로 결정된다.

① Mandrel에의 조립

Pad의 표면손상을 가볍게 스크래핑하여 Mandrel에서 접촉폭 검사를 한 경우에는((7)항) 여섯 개의 Pad가 모두 동시에 Mandrel에 접촉할 때까지 베어링 Ring의 각 Pad 밑에 Shim을 조정하여 실린더형 Bore를 복원할 수 있다. 이것은 설계 B, C형인 경우에만 가능하다. 앞에서 언급하였듯이 설계 A형은 하부 세 개의 Pad에 제거가능한 Wear Plate가 없기 때문에 구조를 변경하여야 한다. Mandrel Fitting 과정에 대한 자세한 절차는 참고 Ⅰ B, 참고 Ⅱ, 그림 4를 참조하시오.

Mandrel에 맞추기 위해 각 Pad를 가볍게 스크래핑할 때마다 앞의 Mandrel Fit 과정을 수행하는 것이 좋다. 특히 수직간극이 정상보다 0.005 in(0.127 ㎜) 이상 큰 경우에는 더욱 그렇다. 마멸된 부위를 형상 복원하기 위해 스크래핑하면 하부 중앙 Pad는 Side Pad보다 상대적으로 낮아질 것이다. 이 경우 하부 중앙 Pad는 운전중 온도가 더 낮아지겠지만, 베어링의 동적 특성을 크게 변화시킬 것이다. 상부 중앙 Pad에만 Shim을 넣는 경우 수직 간극은 맞춰지겠지만, 남아있는 Pad의 Bore는 다른 인접 Side Pad보다 상부 중앙 Pad는 상대적으로 높고, 하부 중앙 Pad는 상대적으로 낮은 형상이 될 것이다.

정상운전시에 사용할 목적으로 틸팅 Pad와 베어링 Ring의 Bore 사이에는 절대로 Shim을 고여서는 안된다.

② Babbitt 용접 및 재가공

Pad의 표면 손상이 간단한 스크래핑으로 만족스럽게 깨끗해질 수 없는 경우에는 Babbitt 용접후 재가공하여야 한다. 이 과정은 각 Pad를 베어링 Ring에 견고하게 고정하는 것과 손상부위를 깎아내고 TIG 용접으로 표면에 Babbitt를 입히는 것, 그리고 간극에 필요한 직경으로 실린더형 Bore를 재가공하는 것 등이다. 이것은 특수한 기술과 경험을 필요로 하는 복잡한 작업이므로 필요 도면을 가지고 있고 승인된 정비 절차를 가지고 있는 제작 공장에서 작업을 수행하는 것이 좋다.

이러한 정비는 (6)항의 기준을 근거로 재사용이 가능한 Pad에 한해서만 적용된다.

(9) 새 Pad의 설치

타원형 베어링과는 달리 틸팅 Pad를 완벽하게 Rebabbitting하는 것은 경제적으로 또는 기술적으로 가능하지 않다. 이러한 이유 때문에 각 베어링마다 완전한 1 Set의 틸팅 Pad 베어링 예비품이 준비되어 있는 것이 좋다. 공급되는 틸팅 Pad 예비품은 Babbitt의 내경부에 가공여유가 있으며, 실제 저널의 직경에 알맞게 최종 가공되어야 한다. 또한 이들 Pad에는 회전 방지용 핀과 고정 볼트 Hole이 가공되어 있지 않다. 이들 Hole은 베어링 Ring의 구멍과 맞아야 하며, Bore 가공이 완료되기 전에 가공되어야 한다. 상부 Pad에 회전방지용 경화 붓싱이 설치되는 예비 Pad는 이들 붓싱이 Pad와 함께 Box안에 선적될 것이다. 각 Pad는 설치를 용이하게 하기 위하여 네 모퉁이에 한 개씩 네 개의 1/4 in-20 TPI의 볼트 구멍이 가공되어 있어야 한다.

Babbitt의 용접과 재가공시와 마찬가지로 새 Pad의 설치와 가공은 특수한 기술과 경험을 필요로 한다. 이 작업은 경험있는 전문 제작 공장에서 수행되는 것이 좋다.

(10) Pad의 설치 (재조립시)

Match-mark의 표시대로 Pad를 베어링 Ring에 설치한다. 각 Pad는 Leading Edge와 Trailing Edge에 0.375 in(9.53 ㎜) 반경으로 라운딩 가공이 되어 있어야 한다. 각 Pad를 베어링 Ring 위에 정렬하고 회전 방지용 핀을 설치한다. 핀이 Pad 뒷면의 구멍이 아닌 부위에 위치되지 않도록 Pad에 잘 끼워졌는지 확인하여야 한다. 각 Pad가 자유롭게 움직이는지를 확인하고, 하부 중앙 Pad로부터의 열전대 도선이 Pad 뒷부분의 Drain Groove를 통하여 수평 접합면까지 적정하게 위치하고 있는지를 확인한다. 회전 방지용 핀을 조이고 0.0625 in(1.59 ㎜) 직경의 Peening Tool을 사용하여 각각의 핀을 제자리에 Staking한다.

(11) 베어링 Ring (재조립시)

모든 오일 공급 및 배출 통로가 깨끗하고 이물질이 없는지를 확인한다. 어떤 경우에는 설계 B, C형에서 360° 환형 Cover를 열고 이를 확인하여야 할 것이다. 베어링 Ring에 새로운 Pad가 설치되고 가공될 때마다 철저한 청소를 위해서 이 환형 Cover를 분리하여야 할 것이다.

Tongue Fit와 하부 베어링의 Alignment Pad에 거칠은 부위나 파인 부분이 없는가를 확인하고 입자가 고운 Oil Stone과 등유를 사용하여 매끄럽게 만든다. 오일이 관통하여 흐르는 모든 Alignment Pad는 Shim이 오일 흐름을 조금이라도 막지 않도록 특히 주의해야 한다.

만일 로터가 설치되지 않은 상태이고 분해시 Alignment Pad Fit의 접촉상태가 불량하였다면, Standard Fit에 대한 베어링 Alingment Pad의 Blue Paint 접촉면 검사를 시행하여야 한다. 각 Alignment Pad가 최소한 75%의 접촉상태를 유지하고, 특히 오일의 공급 및 배출 구멍 주변에서는 100%의 접촉상태를 유지하도록 스크래핑을 실시하고 Shim 조정을 한다.

만일 로터가 설치되어 있는 상태라면, 0.0015 in(0.038 ㎜) Feeler Gage를 사용하여 접촉상태를 확인하고, 하부베어링을 돌려 빼내어 필요한 만큼 Shim을 조정한다.

커플링 Alignment시에는 로터가 DTP 베어링 중앙에 위치하도록 하여야 한다. 만일 로터가 베어링 중앙에 위치해 있지 않으면 Turning Gear Jog 운전시 점점더 옆으로 움직여서 잘못된 커플링의 다이얼 게이지 지시치를 읽게 될 것이다.

상부 베어링 Ring을 설치하고 접합 볼트를 조인다. 0.0015 in(0.038 ㎜) Feeler Gage를 사용하여 접합면 전 둘레의 접촉 상태를 확인한다.

베어링 Flange 볼트를 끼우고 양쪽 Flange에 0.002 in(0.05 ㎜)의 변형이 생길 때까지 순차적으로 조인다. Lock Plate를 Locking 한다.

(12) 수직 간극 (재조립시)

축에 대한 적정 간극을 확인하기 위하여 재조립시에 수직 간극을 측정 기록하여야 한다. 이 검사를 시행함으로써 Pad가 공장에서 너무 적게 Boring하였다든지, 고정 핀이 Pad를 힘을 가하고 있다든지 하는 치명적인 결함을 발견할 수 있다.

<참고 Ⅰ> 틸팅 Pad 저널 베어링의 垂直 間隙 測定 節次 (Procesure for Checking Tilting Pad Journal Bearing Vertical Clearance)

<참고Ⅱ> Mandrel을 使用한 실린더형 Bore(베어링 內徑) 復元 節次 (Procedure for Restoring Cylindrical Bore Using Mandrel)

[참고1] 틸팅패드 수직간극 측정

Procesure for Checking Tilting Pad Journal Bearing Vertical Clearance

<참고 Ⅰ>

A. 축에 대한 베어링 간극 (Bearing Clearance to Shaft)

① 하부 베어링에 축을 얹어 놓고 축의 상반부에 오일을 가볍게 바른다.

② 적정한 두께의 연선 두 개를 상부 중앙 Pad가 놓여지는 축 위에 원주방향으로 놓는다. 연선은 중앙 Pad의 전 Babbitt면을 덮을 수 있는 정도로 충분히 길어야 한다. 맨처음 측정시 연선의 굵기는 예상되는 수직 간극보다 약 0.01 in(0.25 ㎜) 더 커야한다.

③ 상부 베어링 Ring을 설치하고 접합 볼트를 0.0015 in(0.038 ㎜) Feeler Gage가 들어가지 않을 때까지 조인다.

④ 상부 베어링 Ring을 분리하고 두 개의 연선을 세 군데(Leading Edge, 중앙부, Trailing Edge)에서 측정한다. 여섯 개 지시치의 평균값이 축에 대한 베어링의 수직 간극이다.

B. Mandrel에 대한 베어링 간극 (Bearing Clearance to Mandrel)

주의 : Mandrel 직경은 실제 축직경에 베어링 간극을 더한 값과 같아야 한다. 저널 직경이 15 in(381 ㎜) 이하일 때의 베어링 간극은 저널 직경의 1.3/1000배이며, 저널 직경이 16 in(406 ㎜) 이상일 때의 베어링 간극은 저널 직경의 1.5/1000배이다.

① 하부 중앙 틸팅 Pad 위에 Mandrel을 얹고 Mandrel의 상부에 오일을 가볍게 바른다.

② 적당한 크기의 스테인레스 Shim을 양쪽 수평 접합면 위에 놓는다. Shim의 두께는 적어도 0.015 in(0.38 ㎜) 이상은 되어야 하며, 크기는 볼트가 결합되는 부위를 포함하여 수평 접합면의 80% 이상을 덮어야 한다.

③ 적정한 두께의 연선 두 개를 상부 중앙 Pad가 놓여지는 축 위에 원주방향으로 놓는다. 연선은 중앙 Pad의 전 Babbitt면을 덮을 수 있는 정도로 충분히 길어야 한다. 맨처음 측정시 연선의 굵기는 예상되는 수직 간극보다 약 0.01 in(0.25 ㎜) 더 커야한다.

④ 상부 베어링 Ring을 설치하고 접합 볼트를 0.0015 in(0.038 ㎜) Feeler Gage가 들어가지 않을 때까지 조인다.

⑤ 상부 베어링 Ring을 분리하고 두 개의 연선을 세 군데(Leading Edge, 중앙부, Trailing Edge)에서 측정한다. 여섯 개 지시치의 평균값이 Mandrel에 대한 베어링의 수직간극이다.

⑥ 축에 대한 수직 간극은 다음과 같이 구한다.

A = (Mandrel 직경) – (축의 직경)

B = (Mandrel에 대한 수직 간극) – (Shim의 두께)

축에 대한 베어링의 수직간극 = A + B

[참고2] Mandrel을 이용한 실린더형 보어 복원 절차

Procedure for Restoring Cylindrical Bore Using Mandrel

<참고Ⅱ>

주의 : 하부베어링 Pad의 높이를 조정하기 위해 베어링 Ring의 Wear Pad에 Shim을 가감하는 것은 설계 B, C형에서만 가능하다. 설계 A형에서는 각 Pad의 상대적인 높이를 Check하기 위하여 이 절차를 사용하라 (그림 1-39 참조).

① 하부 베어링의 중앙 Pad만 조립된 상태에서 하부 베어링에 적정한 크기의 Mandrel을 설치하라 (Mandrel이 하부 중앙 Pad 위에서 Pad의 움직임대로 흔들리고, End Seal 부위에 Mandrel이 걸쳐져 있지 않은 것을 확인하라). 0.2~0.3 in(5.08~7.62 ㎜)의 작은 Hole Gage를 사용하여 Mandrel과 베어링 Ring 양쪽의 Seal Bore와의 간극을 측정하라. 수평 접합면 부위에 수평방향으로 Shim을 끼워 Mandrel의 평행을 잡는다.

그림 1-39 Mandrel을 이용한 DTP 베어링의 Setup

② 6시 방향에서 양쪽끝의 지시값을 읽는다. 두 값의 평균값을 구하고, 그 값을 이용하여 한쪽 끝에 Shim을 고여 Mandrel의 수평을 잡는다.

③ Mandrel이 베어링 Ring내에서 중심에 위치하도록, 또는 베어링 Ring내에서 바람직한 Rotor Position이 얻어지도록 하부 중앙 Wear Pad의 Shim을 조정한다.

④ 중앙 Pad가 위치한 상태에서 양쪽 Side Pad를 설치한다. 단계 ②를 반복한다. 만일 평균 수직 지시치가 변화하지 않으면, Side Pad가 Mandrel에 접촉될 때까지 Side 베어링 Ring Wear Pad에 Shim을 추가한다. 만일 평균 수직 지시치가 증가된다면, 세 개의 Pad 모두가 동시에 Mandrel에 접촉할 때까지(0.002 in(0.05 ㎜)), Side Pad가 뒤쪽으로 이동되도록 Side Wear Pad에 있는 Shim을 빼낸다. 가감되어야 할 Shim의 양은 Mandrel과 Pad Babbitt 표면 사이를 Feeler Gage를 측정한 Pad 간극 측정치를 가지고 결정할 수 있다. Mandrel이 수평 및 수직방향으로 중심을 유지하고 있는지를 확인한다.

⑤ 세 개의 하부 베어링 Pad가 위치한 상태에서 상부 베어링에 상부 중앙 Pad 하나만을 설치한다. 참고 ⅠB의 절차를 이용하여 Mandrel에 대한 베어링 간극을 측정한다. Pad 조정판 뒤의 Shim을 가감하여 원하는 수직간극이 얻어지도록 상부 중앙 Pad의 위치를 조정한다.

⑥ 상부 중앙 Pad가 위치한 상태에서 상부 베어링 Ring을 뒤집어 놓고 Side Pad를 조립한다. Side Pad가 적정하게 위치하도록 단계 ②와 단계 ④를 반복한다.

⑦ 이것으로 절차는 완료되었지만 로터 조립시 최종 수직 간극을 측정하는 것이 좋다. 여기서 얻어진 값은 가끔 Mandrel Check시 예상되었던 것보다 약 0.002 in(0.05 ㎜) 클 때가 있다. 이것은 Pad와 Pivot의 변형 때문이며, 정상적인 현상이므로 조치를 취할 필요가 없다.

3.9 틸팅패드 베어링 가공절차 (Machining Procedure for Tilting Pad Bearing)

이 절차는 배빗트의 가공여유가 있는 GE 틸팅 패드 베어링을 수리, 가공, 최종 검사를 하는 과정을 약술한 것이다.

(1) 베어링 Ring으로부터 회전방지용 고정핀과 베어링 Pad를 빼낸다.

그림 1-40

(2) 그림 1-41과 같이 베어링 링과 각 베어링 Pad에 Match Mark를 한다.

그림 1-41

(3) 베어링 Ring을 가공대 위에 설치하고, 내경, Rabbet, Oil Seal 등의 마멸 상태 등을 확인한다.

(4) 각 베어링 Pad의 Babbitt 접합면 초음파 검사를 실시한다.

(5) Babbitt 접합면 상태가 양호하면 그림 1-42와 같이 각 Pad의 네 모서리 부위의 두께를 측정하고 기록한다.

그림 1-42

(6) Babbitt 표면 상태가 양호한지를 육안 점검한다.

(7) 각 Pad의 네 모서리에 있는 레벨링 볼트구멍을 검사하고 깨끗이 한다. 볼트가 Pad 뒷면을 벗어나지 않도록 주의하면서 볼트를 조립한다. 만일 베어링 Pad에 레벨링 볼트 구멍이 가공되어 있지 않으면 그림 1-43과 같이 가공한다.

그림 1-43

(8) 베어링 링의 수평 접합면에 돌출부나 거친 모서리 부위가 있는지 점검한다. 필요하면 이들 상태를 수정한다.

(9) 그림 1-44와 같이 각 패드의 양쪽에 치수선을 긋는다. 각 치수선은 Pad 모서리로부터 1 in에 위치하도록 한다.

그림 1-44

(10) 수평 접합면 가까이에 설치되는 베어링 Pad 한 개를 하부 베어링 링 위의 제위치에 설치한다.

a. 두 개의 고정 볼트를 베어링 Ring 바깥측에서부터 끼워 Pad를 고정한다.

b. Pad 중심선에서 Pad 뒷면과 베어링 Ring의 양쪽 간극이 같아지도록 두 개의 고정 볼트를 조정한다. 고정 볼트는 15 ft-lbf(2 ㎏f-m)로 조여져야 하며, 측정 Point는 그림 1-45를 참조하라.

그림 1-45

c. Pad의 최종 정렬을 위해 그림 1-46과 같이 베어링 Ring과 Pad 사이에 Babbitt 재질의 Wedge를 터빈 Side측에 끼워 넣어 베어링 Ring과 Pad가 평행을 이루도록 한다.

그림 1-46

d. (7)항에서 Pad에 끼워 넣은 네 개의 레벨링 볼트를 볼트 끝이 베어링 Ring에 닿을 때까지 돌린다.

e. Pad 위에 그어진 치수선에서의 Pad 뒷면과 베어링 Ring 사이의 간극이 같아지도록 네 개의 Pad 레벨링 볼트를 조정한다.

주의 : 0.0015 in(0.03 ㎜)의 Feeler Gage를 사용하여 Pad 뒷면 중심과 베어링 Ring 사이의 간극이 전혀 없다는 것을 확인하라.

(11) 두 개의 Pad 고정 볼트, Wedge를 제거한 다음 Ring으로부터 Pad를 빼낸다. 이때 레벨링 볼트의 Setting이 변하지 않도록 특히 주의한다.

(12) 2번째의 수평 접합면 Side의 Pad를 하부 베어링 Ring의 제 위치에 조립하고, (10)항에서 기술한 방법으로 정렬한다. 정렬이 완료되면 (11)항에서와 같이 Pad를 베어링 Ring으로부터 취외한다.

(13) 하부 베어링 Ring에 Bottom Pad를 조립하고 (10)항과 같이 정렬한다. 정렬이 완료되면 이 Bottom Pad는 베어링 Ring에 조립된 채로 그대로 둔다.

(14) 두 개의 수평 접합면측 Pad를 하부 베어링 Ring의 제 위치에 재조립한다. Pad 고정 볼트를 베어링 Ring으로부터 Pad로 끼우고, 베어링 Ring의 터빈 Side에 Wedge를 끼워 넣은 다음 Pad 고정용 볼트를 15 ft-lbf(2 ㎏f-m)로 조인다.

주의 : 0.0015 in(0.03 ㎜)의 Feeler Gage를 사용하여 Pad 뒷면 중심과 베어링 Ring 사이의 간극이 전혀 없다는 것을 확인하라.

(15) 상부 수평 접합면 가까이에 설치되는 Pad 한 개를 상부 베어링 Ring의 제위치에 끼워 넣는다. 상부 베어링 Pad는 Pad 중앙에 한 개의 Pad 고정용 볼트 구멍이 가공되어 있을 것이다. (10)항에서와 같이 베어링 Ring에 Pad를 정렬하라. 정렬이 완료되면 (11)항에서와 같이 Pad 고정 볼트와 Pad를 빼낸다.

(16) 2번째의 수평 접합면측 Pad를 상부 베어링 Ring의 제 위치에 끼워 넣고 (10)항에서와 같이 베어링 Ring에 Pad를 정렬한다. 정렬이 완료되면 (11)항과 같이 베어링 Ring으로부터 Pad를 빼낸다.

(17) 상부 베어링 Ring에 Top Pad를 끼워 넣고, (10)항과 같이 베어링 Ring에 Pad를 정렬한다. 정렬이 완료되면 이 Top Pad는 베어링 Ring에 조립된 채로 그대로 둔다.

(18) 두 개의 수평 접합면측의 Pad를 제 위치에 재조립한다. 베어링 Ring으로부터 Pad로 고정용 볼트를 끼워 넣고, 베어링 Ring의 터빈 Side와 Pad 사이에 Wedge를 끼운 다음, Pad 고정용 볼트를 15 ft-lbf(2 ㎏f-m)로 조인다.

주의 : 0.0015 in(0.03 ㎜)의 Feeler Gage를 사용하여 Pad 뒷면 중심과 베어링 Ring 사이의 간극이 전혀 없다는 것을 확인하라.

(19) 각 Pad가 조립되어 있는 상태에서 상하부 베어링 Ring을 조립하여 수평 접합 볼트를 조인다. 수평 접합면이 밀착되어 있는지를 확인한다.

(20) 그림 1-47과 같이 베어링 Ring 양끝의 Oil Seal Tooth에 인접한 Inner Ring 직경을 측정하여, 베어링을 가공할 수 있도록 설치한다.

그림 1-47

(21) 베어링 내경을 치수대로 가공한다. 저널 직경이 16 in보다 작으면 베어링 내경은 저널 직경의 1.3/1000배 크게 가공하며, 저널 직경이 16 in 이상이면 저널 직경의 1.5/1000배 크게 가공한다. 베어링 내경의 가공 오차는 +0.002 ~ -0.000 in(+0.05~0 ㎜)이다. 그림 1-48과 같이 최종 반경방향 치수를 기록한다.

그림 1-48

(22) 상하부 베어링 Ring을 분리하고 Ring으로부터 각 Pad를 빼낸다.

(23) 그림 1-43과 같이 각 Pad의 네 모퉁이의 두께를 측정하고, 최종 치수를 기록한다.

(24) 각 Pad로부터 네 개의 레벨링 볼트를 빼낸다.

(25) 승인 도면대로 모든 베어링 Pad Profile을 기계 가공 또는 수가공하고, 최종 치수를 기록한다.

주의 : 800 ㎿급 틸팅 Pad 베어링의 상부에만 Overshot Groove가 가공되어 있다.

(26) 베어링 Ring과 각 베어링 Pad를 깨끗이 청소한다. 필요하면 표면을 Deburring한다.

(27) Mandrel의 직경, Roundness, Taper 등을 검사한다. 직경은 (21)항에서의 베어링 내경과 같아야 한다.

(28) Mandrel 외경에 Blue Paint를 엷게 바른 후, 각 틸팅 Pad를 Mandrel 위에 놓고 Pad를 원주 방향으로 약간씩 움직여준다. Pad를 떼어 내어 Blue Paint 접촉상태를 검사한다. 접촉상태는 최소한 80%이상이 되어야 한다.

(29) 적정한 Blue Paint 접촉 상태를 얻기 위하여 필요하다면 각 틸팅 Pad를 스크래핑한다. 그림 1-49에 표시된 것과 같이 Pad의 Leading Edge와 Traveling Edge 부위에 적정 반경과 Oil Relief를 가공한다.

그림 1-49

(30) 상, 하부 베어링 Ring에 각 Pad를 적정 위치에 재조립한다. 만일 앞 단계에서 Blue Paint 접촉 상태 검사시 베어링을 스크래핑하였거나, 베어링 Pad 가공시 6개의 Pad를 한꺼번에 실시하지 않은 경우에는 모든 Pad가 설계 하중을 받도록 다음 절차대로 Pad를 조정하는 것이 중요하다.

a. Bottom Center Pad를 고정용 핀과 함께 하부 베어링에 설치한다.

b. Bottom Center Pad 위에 Mandrel을 얹고, 상부 베어링 Ring을 Pad가 조립되어 있지 않은 상태로 하부 베어링 Ring과 결합하고 수평 접합면 접촉 상태를 확인한다.

c. 그림 1-50과 같이 베어링 Ring의 양측에서 AB1을 측정한 후, Mandrel의 한쪽에 Feeler Gage를 끼워 넣어 Mandrel의 수평을 잡는다. AB1의 최종 평균 치수를 기록한다. Feeler Gage를 사용하여 Mandrel과 Seal Tooth의 양측의 간극을 측정한다. 이 간극은 0.010~0.015 in(0.254~0.38 ㎜) 이내여야 한다. Mandrel은 하부 중앙 Pad 위에서 흔들리고 있는지를 확인하여야 한다.

d. 베어링 Ring의 양측에서 AT1을 측정하고 최종 평균치를 기록한다.

e. 상부 베어링 Ring을 하부 베어링 Ring과 분리하고 Mandrel을 제거한다.

f. 하부 베어링의 양 Side Pad를 고정핀과 함께 설치한다. Mandrel을 다시 하부 베어링 위에 얹어 수평을 맞춘다음 AB2 치수를 측정한다. Mandrel의 수평방향으로 양 끝과 중심에서 AL과 AR을 측정한다.

그림 1-50

g. 3개의 Bottom Pad가 설치된 상태에서 AB2의 평균치를 기록한다.

상황 1

AB1보다 AB2가 더 큰 경우는 그림 1-51과 같이 Side Pad가 Mandrel을 Bottom Center Pad로부터 들어올리는 상태이다.

만일 AB2와 AB1의 차이가 0.002 in(0.05 ㎜)이하이면 교정이 필요없다.

만일 AB2와 AB1의 차이가 0.002 in(0.05 ㎜)보다 크면 3개의 Pad의 높이가 같게 되도록 Pad의 높이가 조정되어야 한다. 이 조정은 AB2 – AB1의 차이만큼 Bottom Center Pad 밑에 Shim을 넣거나, AB2 – AB1의 차이의 절반만큼 각 Side Pad 밑의 Shim을 제거하면 된다. 또다른 방법은 Seal Tooth 간극(Bottom, Left, Right)을 측정하여 AB2가 AB1이 얼마나 더 큰지를 측정하는 것이다. Bottom Center Pad에 Shim을 넣은 경우에는 최종 AB2 값을 기록한다.

상황 2

AB2의 값이 AB1값과 같은 경우에는 Mandrel이 Bottom Center Pad 위에 얹혀져 있고, Side Pad의 높이가 Center Pad의 높이와 같거나 Center Pad보다 상대적으로 낮은 경우이다 (그림 1-51 참조).

그림 1-51

어떤 경우에 해당되는지를 확인하기 위하여 0.0015 in(0.030 ㎜) Feeler Gage를 사용하여 Mandrel에의 Pad 양쪽의 접촉 상태를 검사한다.

만일 모든 Pad가 Mandrel에 밀착되어 있으면 하부 베어링에서는 어떤 조치도 필요없다.

만일 Side Pad가 느슨한 것으로 확인되면 그림 1-51과 같이 Feeler Gage로 측정한다. 네 군데의 Feeler Gage 지시치의 평균치가 Side Pad의 Mandrel에의 반경방향 간극이 된다. 만일 간극이 0.002 in(0.05 ㎜) 보다 크면 Side Pad에 Shim을 넣어야 한다.

이제 세 개의 Bottom Pad의 높이가 0.002 in(0.05 ㎜) 이내로 모두 맞추어졌다.

h. 상부 베어링 Ring의 상부가 아래쪽으로 오도록 하고 고정핀과 함께 Center Pad를 조립한다.

i. 상부 Center Pad 위에 Mandrel을 놓는다. 베어링 Ring의 양끝에서 AT를 측정하고 한쪽 끝에 Feeler Gage를 끼워 Mandrel의 수평을 잡는다. AT의 최종 평균값을 기록한다.

j. 만일 앞에서 하부 베어링에서의 최종 AB2값이 최초 AB1 값과 같았었다면, 앞서 (30)항 D에서 측정한 AT1 값을 얻기 위해 필요한 만큼 Center Pad의 Shim을 조정한다.

만일 앞에서 하부 베어링에서의 최종 AB2 값이 AB1과 차이가 있었다면, AT의 값이 AT1 – (AB2 최종치 – AB1)와 같아지도록 상부 Center Pad의 Shim을 조정한다. 즉,

AT = AT1 – (AB2 최종치 – AB1)

k. 일단 상부 Center Pad가 적정하게 자리잡으면 상부 양 Side Pad를 설치하고 앞에서 하부 베어링 양 Side Pad를 적정 위치로 조정하기 위해 실시되었던 절차를 다시 한번 실시한다 (Step f에서 상황 2까지, AB는 AT로 바꾸어).

(31) 하부 베어링의 세 개 Pad 위에 Mandrel을 설치한다.

(32) 상부 Center Pad의 양 끝까지 원주방향으로 걸쳐지도록 연선 2개를 놓는다. 이때 연선이 Side Pad를 가로지를 정도로 길게 해서는 안된다.

(33) 0.015 in의 Shim Plate를 양쪽 수평 접합면 위에 놓는다. Shim Plate는 수평 접합면의 80% 정도를 차지하도록 자른다.

(34) 3개의 Pad가 모두 설치된 상부 베어링 Ring을 하부 베어링 Ring과 결합한다. 볼트를 체결하고 접합면의 결합상태를 확인한다.

(35) 상부 베어링 Ring을 분리하고 연선을 꺼낸다. 연선 3군데(양끝과 중앙)의 두께를 측정하고 여섯 개의 지시치를 평균한다.

| 예상되는 축과의 수직 간극 = Mandrel 직경 + (연선 두께 – Shim 두께) – 저널 직경 |

만일 예상 수직 간극이 설계치의 +0.004, -0.002 in(+0.1, -0.05 ㎜) 이내이면 더 이상의 Shim 조정은 필요 없다. 그러나 만일 간극이 허용치내에 들지 못하면 수직 간극을 조정하기 위하여 상부 Center Pad의 Shim을 재조정하여야 한다. 상부 Center Pad를 0.005 in(0.125 ㎜) 이상 조정할 필요가 있을 경우에는 상부 Side Pad도 또한 조정되어야 한다.

(36) 회전 방지용 고정 핀을 베어링 Ring을 통하여 Pad로 넣고, 그림 1-52의 핀의 직경에 따른 규정 ft-lbs로 조인다.

그림 1-52

3.10 틸팅패드 베어링 간극/핀치 측정 (Measurement of Tilt Pad Bearing Clearance & Pinch)

베어링 간극은 베어링 운전변수 중 가장 중요하므로 Outside Fit 직경에 대한 동심도 및 보어 형상에 따라 설치 간극을 결정해야 한다. 최종 베어링 간극은 설치할 하우징의 형상, 베어링 Shell과 베어링 지지 하우징 사이의 Pinch 등에 영향을 받는다. 적절한 Pinch는 고속회전 및 주요 기계의 운전상 매우 중요하다. Pinch가 부적절하게 되면 베어링에 과도한 열이 발생하거나 베어링 조립 상태가 느슨해진다. 느슨해진 베어링은 분수조화파나 고조파 형태의 진동을 야기시킨다. 이 Pinch 값은 보통 0.002 in(0.05 ㎜) 이내로 유지되어야 적절한 베어링 설치가 된다.

이 기준은 대부분의 두꺼운 Shell 베어링 및 라이닝에 적용된다. 얇은 Shell 베어링 및 베어링 강성이 베어링 라이너의 강성보다 훨씬 큰 경우, Pinch 값은 베어링 및 기기 제작자와 협의 후 결정해야 한다. 이 경우 재료의 국부 항복 응력을 야기 시키는 과도한 Pinch 또는 접촉 응력이 생기지 않도록 주의해야 한다. 이로 인해 라이너의 파손 및 베어링 간극이 상실되기 때문이다.

그림 1-53 틸팅 패드 베어링 Pinch 점검절차

그림 1-53은 틸팅 패드 베어링 Pinch 점검에 추천되는 절차이다. 베어링 분할선의 양쪽에 같은 두께(Ts)의 Shim을 설치한다. 베어링 Shell의 윗부분에 축방향으로 플라스틱 게이지 또는 납선을 놓는다. 베어링 캡 또는 Strap을 설치하고 상하 체결볼트를 조인다. 이 때 플라스틱 게이지 또는 납선의 두께(Tf)는 사용된 Shim두께(Ts)이하가 되어야 한다. Pinch 값은 지시된 간극(Tf)과 Shim 두께(Ts)와의 차이와 같다.

적절한 Pinch치가 얻어지면, 베어링 간극을 다시 점검하여 베어링 간극이 너무 감소하지 않았는지를 확인한다. 보통 Lift 점검으로 이를 확인하는데, Lift 점검은 정확한 베어링 간극측정에 여러 가지 문제점이 발생할 수 있다는 사실에 주의해야 한다. 따라서 Lift 점검을 할 때는 주의 깊게 측정하고, 베어링의 사용여부를 결정하기 위한 확인 절차가 아닌 주로 전체적으로 문제점이 있는지를 파악하는데 사용되어야 한다. 현장 Lift 점검에서 겪는 몇몇 문제점은 다이얼 게이지의 고착 또는 교정 소홀, 기계의 Soft Foot 또는 하우징의 탄성지지 등이다. 다이얼게이지 설치 뿐만 아니라 들어올리는 방법도 측정 결과에 영향을 줄 수 있다.

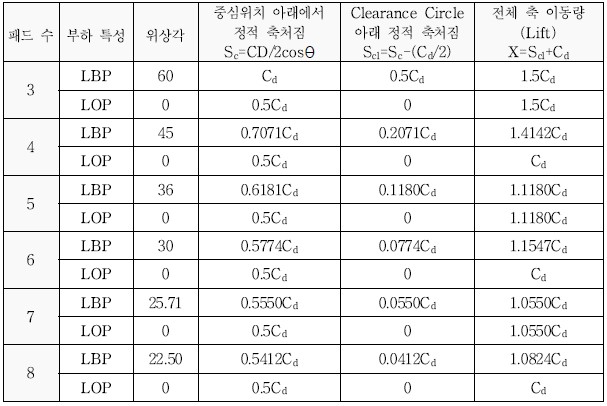

그림 1-54와 같이 Lift Check를 할 때, 형상의 규정된 간극이상의 높은 값이 간혹 나타난다. 이는 정적 조건하에서 패드 사이에 하중(LBP)이 작용하는 베어링의 경우에 2개 하부 패드 사이에 축이 처질 때와 패드에 하중이 작용(LOP)하는 베어링에서 Lift의 최고 정점에서 축이 보어의 간극이상 올라갈 때 나타나는 현상이다. 이를 도시하면 그림 1-55와 같다. 대부분의 틸팅 패드 베어링에서 Lift량과 축처짐량을 규명하기 위한 참고 가이드는 표 1-3과 같다.

Lift 점검 위한 또다른 방법은 그림 1-56과 같이 Mandrel을 이용하는 방법이다. 이 방법을 사용하면 모든 방향의 간극뿐만 아니라 동심도도 측정 가능하다.

θ = 수직방향과 피봇사이 각

Sc = 중심위치 아래에서의 정적 축 처짐

Scl = 간극 써클 (Clearance Circle) 아래에서의 정적 축 처짐

Cr = 반경방향 조립간극

Cd = 조립간극(Clearance)

X = 전체 축 이동량

그림 1-54 베어링 간극 점검 위한 Lift 방법

그림 1-55 축처짐(Sink)의 도시화

그림 1-56 Mandrel을 이용한 측정 방법

표 1-3 패드 수 및 정적 축처짐에 따른 총 축 이동

LBP 틸팅 패드 베어링의 경우 패드가 기울기 때문에 패드 사이로 저널이 내려간다. 그림 1-57에서와 같이 정지중 베어링 중심 아래로 축이 내려가는 양 Ss는 다음과 같다.

그림 1-57 틸팅 패드 베어링 정적 처짐

틸팅 패드 베어링의 간격을 측정하는 방법중의 하나로 다이얼 게이지와 Mandrel을 사용하는 방법이다. 베어링에 Mandrel을 넣고 조립한 후, 베어링을 한 개의 패드쪽으로 밀어 피봇에 직접 향하도록 한다. 그리고 다이얼 게이지를 영으로 조정한 후 2개 패드 사이로 밀면서 다이얼 게이지 값을 읽는다. 이때 축의 침하로 실제 측정값보다 크게 나타난다. 이 같은 측정 방법은 패드수가 홀수일 때 사용하는 방법이다. 패드 수가 4개인 경우 패드사이로 밀지 않고 간극은 패드 피봇사이에서 직접 측정하면 된다. 그림 1-57로부터 베어링 간극을 측정하는 공식을 유도할 수 있다.

X = 측정된 베어링 간극, n = 패드의 수

![]() =

= ![]()

5개 패드의 경우를 계산하면

3.11 틸팅패드 베어링 조립 (Assembly of Tilt Pad Bearing)

3.11.1 마무리 작업 (Final Checking)

① 각 Pad의 Pivot 면에 결함 유무를 확인하고 연마할 것.

② 그림과 같이 Pad 유입구측 및 출구측의 Rounding을 모두 9.5R로 할 것 (표준 500 ㎿ 터빈).

그림 1-58 Pad 입출구 Rounding

③ 베어링 하우징의 내외면을 매끄럽게 연마하고 특히 도면을 참조하여 다음 사항을 확인한다.

․ Oil Groove는 정상 상태인가?

․ 하부 베어링 하우징의 급유 구멍(또는 Orifice)의 치수는 정상인가?

․ 상부 베어링 하우징의 조정 Liner의 Locating Pin은 충분히 고정 또는 Caulking이 잘되어 있는가?

④ 베어링 하우징과 조정 Ring과의 Contact은 상하 하우징을 조립하여 원으로 만든 상태로 실시하고 Contact 유효면적은 80% 이상이어야 한다.

3.11.2 組立 作業 (Assembly)

① Locating Pin의 Caulking 작업

운전중 빠지지 않도록 그림과 같이 Caulking할 것.

② 메탈의 평행도 측정

하부 베어링 패드가 조립된 상태에서 반드시 저널과의 평행도를 점검해야 한다. Tilting Pad 베어링은 Pad가 놀기 때문에 접촉 상태를 가지고 평행도를 조사 점검하는 것은 불가능하다. 따라서 그림 1-59에서 베어링 Housing 양단에서의 내경과 저널과의 치수 B를 좌우 전후에서 측정하여 이 값들이 같도록 베어링 하우징의 방향을 이동 조정한다.

그림 1-59 틸팅 패드 베어링의 메탈 평행도 측정

③ Oil Gap의 측정

틸팅 패드 베어링은 다른 베어링과 달리 Pad가 어느 한쪽으로 기울기 때문에 정상 조립 상태에서는 내경 치수를 측정할 수 없으므로, 앞에서 서술한 방법으로 Oil Gap을 측정한다.

Oil Gap의 최대 허용치는 0.002×저널 직경이고, 일반적으로 설계 Oil Gap은 0.0013×저널 직경이다.

3.12 베어링 하중 측정법 (Measuring Method of Bearing Load)

3.12.1 槪要 (Instruction)

베어링 하중의 측정은 로터의 설치 상태를 알기 위한 중요한 작업이다. 운전중 커플링을 가운데 둔 인접 베어링간의 높이의 차(Rim차)에 의하여 베어링 하중이 감소하면 운전 중에 Oil Whip이 생길 염려가 있다. 이 Rim차에 의해 운전 중에 Oil Whip이 생긴 경우 베어링의 상대 위치와 하중을 결정하는 자료가 된다.

3.12.2 測定 方法 (Measuring Method)

① 측정 장치로는 보통 저항선식 하중계를 사용한다.

② 저항선식 하중 측정 변환기를 적당한 Wire로 Crane에 걸어 지시계와의 사이를 전선으로 연결하여 영점 조정을 한다.

③ 변환기에 Chain Block(사전에 베어링 하중의 설계치를 조사하여 최적의 것을 사용한다) 및 로터를 들어올리는데 필요한 Wire를 걸어 하중을 측정하여 놓고, 측정 기구의 중량을 보정하여 순수한 베어링 하중을 구한다 (그림 1-60 참조).

그림 1-60 로터 하중 측정

④ 로터를 들어 올리는 Wire의 위치는 저널 중심에 위치시켜야 하나, 만일 이것이 불가능할 경우는 저널 중심으로부터 등 거리에 위치한 2곳에서 측정하여 이의 평균치를 취한다.

⑤ 저널의 상하방향 이동량을 측정할 수 있도록 저널 상부에 다이얼 게이지를 설치하던가 혹은 마이크로미터로 베어링 Pedestal과 저널하부간을 계측한다.

⑥ 저널을 0.04 ㎜ 이동시킬 때마다 하중을 기록하고, Gland Packing과 접촉이 이루어지지 않는 한 0.36 ㎜까지 들어 올리거나 내리면서 하중을 측정 기록한다.

⑦ Lower 베어링을 빼내고 측정기를 측정기를 취부한 Crane에 걸어 지지해 놓는다.

Rotor Shaft가 베어링에서 지지될 때와 Crane에 걸어 지지했을 때, 가능한 베어링에 인접한 곳의 변화량을 그림 1-61과 같이 기초에 지지대를 고정시킨 후 여기에 피아노선을 설치하여 피아노선과의 거리를 측정한다. 이 때 케이싱의 침하량을 하중 측정선에 보정하게 되므로 대단히 중요하다.

그림 1-61 로터 하중 측정시 피아노선의 설치

⑧ 저널을 정상위치로부터 0.04 ㎜씩 서서히 내려 Packing의 접촉이 생기지 않는한 0.36 ㎜까지 내렸다가 다시 0.04 ㎜씩 점차로 올려 정상 위치보다 0.36 ㎜ 들어 올린 후, 또 다시 정상 위치까지 내리면서 하중을 측정 기록한다.

⑨ 만일 축이 뜨거운 경우 축을 180° 돌려 재반복 측정한다.

⑩ Lower 베어링을 재조립한다.

3.12.3 測定 確認 事項 (Conform of Measurement Result)

축위치에 대한 하중 측정치를 Plot하여 Hysteresis Curve를 작도했을 때, 이 Curve의 중심이 정상적인 로터의 수평선과의 교정이 베어링 반력이다. 단, 이 경우 (2)-⑦항에서 측정한 케이싱에 대한 베어링 침하량이 다소라도 나타나는 경우, 실제 로터의 높이는 침하한 값만큼 내려간 곳이 있으므로, 높이 0점부터 이 양만큼 내려간 위치에서 Hysteresis Curve의 중심과의 교점이 정확한 베어링 하중이다.

3.12.4 測定 記錄 方式 및 順序 (Procedure & Method of Mesurement Record)

실제 작업에서는 베어링 분해 공구인 Lifting Beam을 사용하여 베어링을 분해하고, (2)-③항에서 기술한 측정 장치로 로터 저널 중심에 걸어 지지하여 놓고, Lifting Beam을 취외하여 베어링 반력 측정에 들어가는 것이 가장 안전하고 확실한 작업 방법이다.

다음에 실례를 들어 이 방법을 설명한다.

① 전술한 바와 같이 외저항선식 하중 측정기의 영점 조정 및 Rotor Shaft의 Lift에 필요한 Wire Chain Block의 하중을 측정해 둔다.

② 상부 베어링을 취외하고, Lifting Beam을 조립한 후, Dial Gage를 상부에 설치한다. 이 때 Shaft 하부에서 베어링 Pedestal의 한 지점까지의 거리를 측정 기록해 놓는다. 이는 작업중 설치한 Gage가 움직일 염려가 있고, Dial Gage만으로 의지하지 않고 이중으로 확인하기 위해 필요하다.

③ 터빈 기초에 설치한 지지대에 피아노선을 치고(이 경우 피아노선의 높이는 저널 정점으로부터 50 ㎜ 떨어진 곳이고, 가능한 저널 중심 근처이고, 베어링 분해가 가능한 위치), 베어링에서 로터가 지지되고 있을 때의 치수를 측정한다. 또는 이 상태에서 피아노선으로부터 저널까지의 거리를 계측하여 놓는다.

그림 1-62 로터 하중 측정 기록 방법

이것은 동일 측정부에서 Lower 베어링을 빼내고, Crane에 걸어 지지했을 때의 값을 측정하므로써 변화량을 본다. 이 변화량이 Pedestal 침하량이다. 침하량을 구하는 또다른 방법은 Piano선과 Shaft 정점 Ⓐ를 측정하여 Lower 베어링을 제거후 같은 치수가 되도록 Shaft 높이를 조정 유지했을 때, (4)-②항에서 기술한 Shaft 하부와 Pedestal간의 치수를 측정하고, 베어링 취외 전후의 차가 Pedestal의 침하량을 나타낸다. 침하량을 확실히 구하는 데는 전자보다 후자가 좋다.

④ 로터를 Lifting Device로 들어 올려 Lower 베어링을 취외한다.

⑤ 측정 장치의 Wire로 저널 중심에 걸면서 서서히 로터 Lifting Device를 이완시키고, 측정 장치로 로터 중량을 받는다.

⑥ 저널 정점부에 설치한 다이얼 게이지 또는 저널 저부와 베어링 Pedestal간의 치수를 측정하면서 0.04 ㎜씩 0.36 ㎜까지 Chain Block을 이용하여 서서히 저널을 내리고, 이 각 단계마다 하중 측정기의 지시치를 기록한다. 0.36 ㎜까지 내린 후 0.04 ㎜씩 저널을 올리면서 저널의 정상 위치로부터 0.36 ㎜까지 올린 후, 다시 정상 위치에 올 때까지 하중을 측정 기록한다.

⑦ 측정이 완료되면 Rotor Shaft의 상하 방향의 이동량과 베어링 하중 관계를 그래프(Hysteresis Curve)를 그린다.

3.12.5 Hysteresis Curve와 Casing 沈下 補正에 따른 實際 베어링 荷重

① (4)-⑤ 및 ⑥항에서 측정한 케이싱 침하량이 0.04 ㎜라고 하자.

② (4)-⑦항의 측정 결과로부터 그림 1-63과 같은 Hysteresis Curve가 얻어졌다고 하면,

평균 경사 = (상한 중량치 – 하한 중량치) / 축위치 총 이동량

= (축위치 0.01 ㎜ 이동에 따른 하중 변화)

그림 1-63 Hysteresis Curve의 예

③ 상기 Hysteresis Curve에 대하여 케이싱(베어링부)의 침하량이 0.04 ㎜에서부터 이 그래프의 저널 정상 위치(0점)에 평행하게 0.0 ㎜ 아래에 있는 곳에서 Hysteresis Curve의 중심과 만나는 곳의 하중이 실제로 이 저널부의 반력이다.