Thrust Bearing Maintenance

5.1 Float(Bump) Check

추력 베어링과 로터를 조립한 상태에서 로터를 축방향으로 이동시켜 이 이동량에서 베어링 이동량을 뺀 값을 스러스트 간극이라고 한다.

그림 1-69 추력 베어링 축방향 간극

추력 베어링의 분해전이나 조립후에 추력 베어링 간극(베어링과 Rotor Collar간의 간극)의 측정은 Float Check로 수행한다. 이것은 로터를 앞 뒤로 밀어 그 움직인 거리를 측정하는 것이다. Float Check를 할 때는 상반부 Ring, 또는 Strap Down Ring의 변형을 최소화하기 위해, 가능하면 Front Standard Cap을 조립한 상태에서 실시한다. 베어링 Ball Seat가 제자리에서 이동되는 양과 Standard에 대한 베어링 Ring의 이동량을 다이얼 게이지를 사용하여 측정하고, 로터의 총 이동량으로부터 이 값을 빼면 실제 스러스트 간극을 알아낼 수 있다.

터빈을 정지하여 각 베어링 부품을 분해하기 전에 Float Check를 실시할 경우에는, 로터를 축방향으로 쉽게 밀 수 있도록 하기 위해, 베어링 내에 유막이 생길 수 있도록 측정 직전에 Turning Gear를 운전한다. 또는 로터를 축방향으로 밀기 전에 저널과 베어링 사이에 유막이 형성되도록 저널 부위에 600W급의 Heavy Oil을 바르고, 축을 몇 번 돌려 주어야 한다. 터빈 윤활 시스템이 구동되기 전에 추력 베어링의 간극을 측정하는 경우에는 스러스트 칼라에 윤활유를 칠해 준다. 축을 회전시킬 때에는 터닝 기어 전동기 Shaft를 수동 조작하거나, Jogging 조작할 수 있다.

간극 상한치는 설계 상한치×0.25이고 하한치는 설계하한치로 한다. 이 값을 초과하는 경우는 추력 베어링, Pad 등의 접촉상태, 변형 등을 점검하여, 이상이 없으면 간극 조정판을 교체한다.

또한 스러스트 칼라 및 Pad의 수평면에서 좌우의 간극 편차(그림 1-69에서 a+a’와 b+b’의 차)가 0.13 ㎜를 초과하는 경우는

∙ 스러스트 칼라의 흔들림 및 평행도를 계측하여 이상이 없는 가를 확인한다. 만일 흔들림이 0.05 ㎜ 이상 또는 평행도가 0.025 ㎜를 초과하는 경우가 있으면 스러스트 칼라 측면을 수정 가공한다.

∙ Thrust Pad 및 간극 조정판이 불량한 경우는 수정가공, 또는 교체한다.

∙ 추력 베어링 본체의 조정판 접촉면이 부적합한 경우는 베어링 본체의 수정가공 및 조정판을 교체한다.

5.1.1 測定 條件 (Measurement Condition)

① 모든 다이얼 게이지는 로터가 비뚤어지거나 한쪽으로 치우침으로써 생기는 오차를 막기 위하여 좌우 대칭으로 수평면 가까운 곳에 설치한다 (그림 1-69의 D1~D6).

② 다이얼 게이지는 피측정면과 직각으로 설치한다.

③ 다이얼 게이지의 설치는 측정상의 오차를 줄이기 위하여 케이싱 및 Pedestal과 같이 불안정한 곳을 피하여야 한다.

5.1.2 로터 移動 方法 (Rotor Pushing Methods)

① 인력으로 로터를 회전시킬 수 있는 소형 터빈에서는 로터를 회전시키면서 나무봉으로 터빈측 및 발전기측으로 힘을 가한다. 로터를 회전시키면서 밀 때에는 Thrust Pad에 손상되지 않도록 주의한다.

② 대형 로터인 경우는 2대의 Oil Jack를 사용하여 터빈측 및 발전기측으로 민다.

③ 로터를 미는 힘은 로터 중량×0.3 ㎏ 정도로 한다. 또 로터를 회전시키면서 미는 치공구를 사용하는 경우는 로터 중량×0.1 ㎏ 정도로 한다.

5.1.3 測定 順序 (Measurement Procedure)

① 그림 1-69와 같이 다이얼 게이지를 설치하고, 로터를 발전기 측으로 밀어 놓은 후, 다이얼 게이지 눈금을 ‘0’으로 맞춘다.

② 로터를 터빈측으로 밀어 이동량을 기록한다.

③ 첫 번째 측정치가 설계 허용치를 벗어나거나 또는 불완전한 경우는 3회 측정하여 정확한 값을 얻는다.

※ 다이얼 게이지 D5(D6)에서 외륜의 비정상적인 이동량, 변형 등이 있는가를 확인한다.

5.1.4 推力 베어링 軸方向 間隙 算出式 (Calculating Axial Clearance of Thrust Bearing)

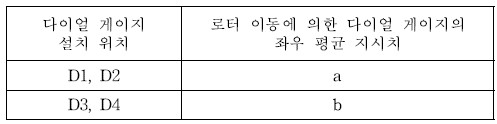

터빈 로터의 전후방 이동에 의한 다이얼 게이지 지시치

스러스트 축방향 산출식

c = a-b

여기서 c : 스러스트 축방향 간극

a : 로터 총이동량

b : 베어링의 이동량

※ 로터 이동량은 로터 이동시 Shock에 의해 Pedestal의 변형이 일어나기도 하고, 과대한 값을 가져오는 요인도 있기 때문에 주의를 요한다.

5.2 Babbitt Metal부 接觸 狀態 (Babbitt Matal Contact)

5.2.1 Back Metal부 接觸 狀態 (Back Metal Contact)

Back Metal에 Blue Paste를 칠하고 정반 위에 올려 놓아 그 접촉율이 70% 이상 되던가, 0.12 ㎜의 Thickness Gage가 들어가지 않아야 한다. 단, Flat Land에 이상이 없고, 손으로 눌러서는 70% 이상의 접촉율을 가지며, 0.04 ㎜ 이상의 Thickness Gage가 들어가는 경우는 Back Metal부를 기계 가공하거나 신품으로 교체한다.

5.2.2 Babbitt Metal부 接觸 狀態 (Babbitt Metal Contact to Collar)

각 Segment의 Flat Land 부의 접촉율은 70% 이상이어야 하고, Thrust Plate 외주 및 내주에서 Flat부의 접촉 길이가 ![]() 및

및![]() 이내이어야 한다. 이 접촉 길이가 내외주에서 많은 차이가 있거나, 부자연스러운 접촉이 있어서는 안된다. 단 점검시까지 운전중 추력 베어링에서 이상이 없었음을 합격의 필요조건으로 한다.

이내이어야 한다. 이 접촉 길이가 내외주에서 많은 차이가 있거나, 부자연스러운 접촉이 있어서는 안된다. 단 점검시까지 운전중 추력 베어링에서 이상이 없었음을 합격의 필요조건으로 한다.

그림 1-70 추력 베어링 Plate의 접촉폭

접촉율이 70%이하인 경우는 기계가공하여 접촉율을 높이고, Flat부의 길이가 ![]() 이상인 경우는 수정 가공 또는 교체한다. 또 추력 베어링, 조정판 등의 변형, 평면도 불량이 발생한 경우는 교체 또는 수정 가공한다.

이상인 경우는 수정 가공 또는 교체한다. 또 추력 베어링, 조정판 등의 변형, 평면도 불량이 발생한 경우는 교체 또는 수정 가공한다.

5.3 平行度 檢査 (Parallelism Check to Journal)

이것은 스러스트 런너와 스러스트 케이싱 사이의 평행도를 측정하는 것이다. 이 측정을 할 때에는 스러스트 케이싱을 Thrust Plate와 Shim없이 조립하여, 케이싱과 런너 외경 사이의 Gap을 상, 하부 및 좌우 양측에서 측정한다. 그 다음 케이싱의 상반부를 제거하고 런너 내경 부위의 Gap을 수평 접합면 좌우 양측에서 측정한다.

평행도가 허용치를 벗어나면 Alignment 상태가 불량하다는 것을 나타낸다. 이의 확인은 스러스트 케이싱 내의 각 부품의 두께를 측정하여 런너의 두께를 빼서 이론적인 추력 베어링 간극을 측정하는 Stack-up Check를 병행하여 실시한다. Alignment 상태가 양호하다면, Stack-up Check에서 얻은 값과 Float Check에서 얻은 값의 차이가 2 mils (0.51 ㎜) 이내여야 한다. 만일 이 두 값의 차이가 2 mils 이상이면, 스러스트 부품의 수직도와 수평도를 점검하여야 한다.

5.4 Ball Torque Check

Torque Check는 보통 터빈에서 분리된 상태에서 실시하기 때문에, 그림 1-71과 같이 조립품을 고정할 수 있는 장치를 제작하여야 한다. 만일 터빈 로터를 터빈 케이싱으로부터 꺼낸 상태라면, 스러스트 조립품을 정상운전시와 같은 상태로 위치하게 하고, Torque Check를 실시한다.

그림 1-71 추력 베어링의 Torque Check

만일 정비기간중 터빈 로터를 꺼내지 않은 상태라면, 로터가 제자리에 위치한 상태에서 다음과 같은 방법으로 Torque Check를 할 수 있다.

① Thrust Plate를 분해해 낸다.

② Ring Bolt를 조인다.

③ 이동량을 알아보기 위하여 베어링 링과 스러스트 케이싱 사이에 다이얼 게이지를 설치한다.

④ 오일 잭 등을 사용하여 스러스트 케이싱을 터빈 축 중심선의 오른쪽으로 민다. 이 때 Ball Centerline으로부터 케이싱을 민 지점까지의 거리를 측정하고, Ball을 이동시키는데 필요한 힘과 곱하여 토오크를 계산한다.

만일 Ball Seat가 제자리에서 움직이는 데 필요한 토오크가 상한치보다 크면, 오일 Stone과 Scraper로 Ball 부위의 모든 High Spot를 제거한 후, Contact 및 Torque Check를 반복 실시한다. 만일 토오크 값이 여전히 제한치 이상이면 Contact 면적을 더 넓게 하기 위해 베어링 Ring 부위를 가볍게 Scraping하여 토오크 값이 제한치 이내에 들게 한다. 토오크 값이 너무 작으면 적정 Contact 값과 토오크 값이 얻어질 때까지 상하부 Ring 접합면을 Scraping한다.

만일 가벼운 Scraping 작업을 반복하여 상당량의 메탈이 제거되면, 기하학적으로 진원 구형인 표면 형상이 많이 변형될 수도 있다. 그런 상태에서는 충분한 Contact 면적이 만들어지기는 하지만 Ball 표면이 서로 고착될 수도 있다. 이러한 현상이 발생되지 않도록 하기 위하여, 가벼운 Scraping으로는 개선되지 않거나 과거에도 여러 번 표면을 Scraping한 실적이 있는 베어링이라면 구형 표면을 재가공할 필요가 있다.

Scraping과 구형 표면 재가공은 상당히 고도의 숙련된 기능과 적정한 공구가 필요한 작업이다. 이 작업은 적정한 장비를 가지고 있는 숙련된 기술자에 의해 수행되어야 한다.

5.5 推力 베어링 Pad의 Taper 計測 (Checking Pad Taper of Thrust Bearing)

운전중 이상 진동 현상이 Pad의 Taper Land에 기인한다고 추정되면 이를 점검한다.

Back Metal부를 정반에 올려 놓고 Dial Gage로 그림 1-72와 같은 위치마다 계측한다. A, B, C 점에서는 Gage를 ‘0’으로 Setting한다. 여기서 * 표시는 Taper Land의 계측점이고, B는 A와 C의 중간점으로 한다.

기록 방법의 예는 그림 1-73과 같고, 이론치에 대한 실측치의 최대, 최소치가 0.025 ㎜ 이내에 있어야 한다. 이 값을 초과하면 Taper를 기계 가공하여 수정한다.

그림 1-72 추력 베어링 Pad의 Taper 계측

그림 1-73 추력 베어링 Pad Taper 기준

(주) 앞의 Taper Land 계측점에서의 측정치를 이 그림에 Plot하면 그 결과를 잘 알 수 있다. 만일 측정치가 이 그림에서 각 1/4 점에서의 이론치보다 0.025이상 차가 생기면 수정할 필요가 있다.

5.6 Kingsbury 베어링의 點檢 (Checking of Kingsbury Bearing)

킹스베리 베어링의 각 부품(Shoe Support, Shoe Leveling Plate, Base Ring Leveling Plate, Base Ring)은 운전중의 Thrust 하중에 의한 접촉, Thrust 방향의 반전, 축진동에 의한 운전중의 Alignment 변화에 따라 각 부품의 접촉부에서 마모가 발생하고, Thrust 베어링의 Locking 효과에 지장을 주어 베어링 소손의 가능성이 있다.

그림 1-74 킹스베리 베어링의 점검

이런 이유로 개방 점검시에 각부의 Setting량을 점검하여 Locking 효과에 지장을 초래한다고 판단되는 경우에는 수리를 하여야 한다.

또 제작자(WH)는 Aψ를 10 ㎜로 추천하고 있으며, 15~20 ㎜ 정도로도 사용 실적이 있으나, 다음과 같이 사용 또는 교체를 검토할 것.

10~15 ㎜ : Locking 효과가 운전상 지장이 없으면 그대로 사용

15 ㎜ 이상 : Thrust 베어링 교체